Em sua essência, a diferença entre a Prensagem a Quente e a Prensagem Isostática a Quente (HIP) reside na direção da força aplicada. A Prensagem a Quente utiliza uma pressão uniaxial e direcional de uma prensa mecânica, enquanto a HIP utiliza uma pressão uniforme baseada em gás, aplicada igualmente de todas as direções. Esta distinção fundamental define as capacidades, custos e aplicações ideais para cada processo.

A escolha é uma troca direta entre a simplicidade de fabricação e o desempenho final do material. A Prensagem a Quente é um "cavalo de batalha" econômico para formas simples, enquanto a HIP é um processo premium para criar componentes complexos e totalmente densos onde a falha não é uma opção.

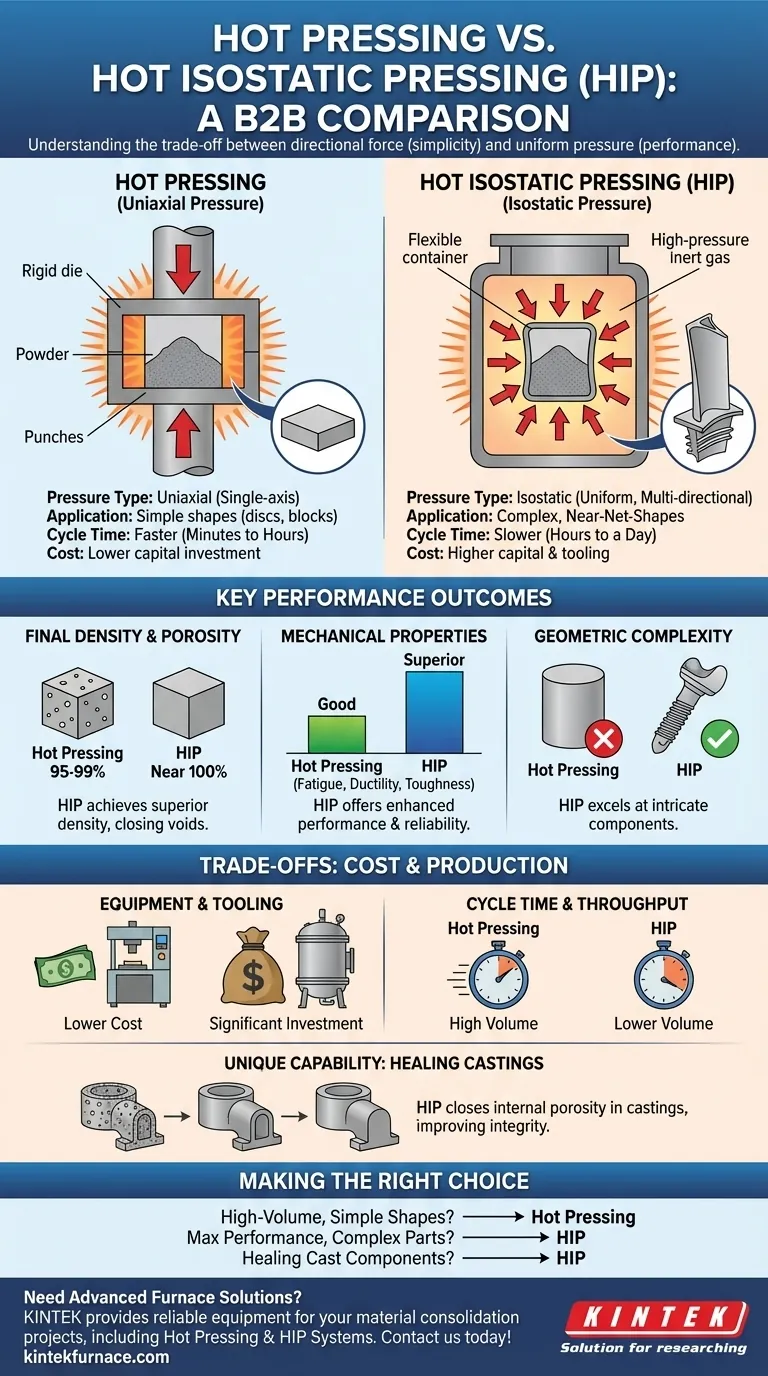

A Diferença Fundamental: Pressão Uniaxial vs. Isostática

Para entender quando usar cada método, você deve primeiro visualizar como eles consolidam pós de materiais. Ambos usam alta temperatura para tornar o material maleável, mas a maneira como aplicam a pressão é completamente diferente.

Como Funciona a Prensagem a Quente

A Prensagem a Quente envolve colocar um pó em um molde rígido, que é então comprimido por um ou dois punções móveis ao longo de um único eixo vertical. O conjunto completo do molde e do pó é aquecido simultaneamente.

Esta pressão uniaxial é altamente eficaz para consolidar pós em geometrias simples como discos, blocos ou cilindros. É uma ação mecânica e direta.

Como Funciona a Prensagem Isostática a Quente (HIP)

Na Prensagem Isostática a Quente, o pó é primeiro selado em um recipiente flexível ou que se ajusta à forma, muitas vezes feito de metal. Este recipiente é então colocado dentro de um vaso de alta pressão.

O vaso é preenchido com um gás inerte de alta pressão (como argônio) e aquecido. Esta pressão isostática atua sobre o recipiente uniformemente por todos os lados, consolidando o pó em uma peça sólida e totalmente densa. A pressão é transmitida hidrostaticamente, eliminando o atrito da parede do molde.

Comparando os Principais Resultados de Desempenho

A diferença na aplicação da pressão leva a variações significativas na qualidade, nas propriedades e nas possibilidades geométricas da peça final.

Densidade Final e Porosidade

A HIP é o padrão da indústria para alcançar densidade teórica próxima de 100%. Como a pressão é aplicada de todas as direções, ela fecha eficazmente todos os vazios e porosidade internos dentro do material.

A Prensagem a Quente atinge altas densidades (muitas vezes 95-99%), mas a porosidade residual pode permanecer. O atrito entre o pó e as paredes do molde pode criar gradientes de pressão, dificultando a densificação uniforme dos cantos e bordas do material.

Propriedades Mecânicas

A densidade superior da HIP traduz-se diretamente em propriedades mecânicas superiores. Ao eliminar poros internos, que atuam como concentradores de tensão e locais de iniciação de trincas, a HIP melhora significativamente a vida útil à fadiga, a ductilidade e a tenacidade à fratura de um material.

Isso torna a HIP essencial para componentes de missão crítica em aplicações aeroespaciais, médicas e de energia, onde a falha do material seria catastrófica.

Complexidade Geométrica

A Prensagem a Quente é limitada a formas prismáticas simples que podem ser facilmente ejetadas de um molde rígido.

A HIP se destaca na produção de peças complexas de forma quase final (near-net-shape). Como a pressão é aplicada por um gás, ela se conforma perfeitamente a geometrias intrincadas, como pás de turbina ou implantes ortopédicos, minimizando a necessidade de usinagem pós-processamento extensiva.

Entendendo os Compromissos: Custo e Produção

Embora a HIP ofereça desempenho técnico superior, ela acarreta um custo significativo tanto em equipamentos quanto em tempo de ciclo.

Custos de Equipamento e Ferramental

O custo principal da HIP é o vaso de alta pressão em si, que representa um enorme investimento de capital. Os equipamentos de prensagem a quente são geralmente menos caros e mais comuns.

Além disso, a maioria dos processos de HIP exige que o pó seja encapsulado em um "recipiente" de metal descartável, que deve ser produzido e posteriormente removido, adicionando custo e complexidade ao fluxo de trabalho.

Tempo de Ciclo e Vazão

Os ciclos de prensagem a quente são tipicamente medidos em minutos a poucas horas, permitindo uma vazão relativamente alta para peças padrão.

Os ciclos de HIP são significativamente mais longos, muitas vezes durando muitas horas ou até um dia inteiro. Isso se deve ao tempo necessário para aquecer, pressurizar, manter e resfriar com segurança o grande vaso, tornando-o um processo de volume muito menor.

Uma Capacidade Única: "Curar" Fundidos

Além de consolidar pós, a HIP tem uma capacidade única de "curar" defeitos em peças feitas por outros métodos, como a fundição. Ao submeter um componente fundido ao ciclo HIP, a porosidade do gás interno e os vazios podem ser fechados, melhorando drasticamente a integridade estrutural da peça fundida.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo correto requer uma compreensão clara dos requisitos inegociáveis do seu projeto.

- Se seu foco principal é a produção de alto volume de formas simples: A prensagem a quente é a escolha clara devido ao seu custo mais baixo, tempos de ciclo mais rápidos e densificação suficiente para muitas aplicações, como alvos de pulverização catódica ou placas de blindagem cerâmica básicas.

- Se seu foco principal é o desempenho máximo e a confiabilidade em peças complexas: A HIP é a única opção viável para criar componentes totalmente densos, de forma quase final, para aplicações críticas, como discos de motores a jato ou implantes médicos.

- Se seu foco principal é melhorar a integridade de componentes fundidos existentes: A HIP é excepcionalmente adequada como uma etapa de pós-processamento para curar a porosidade interna e aumentar o desempenho de fundidos de alto valor.

Entender este equilíbrio entre força direcional e pressão uniforme é a chave para dominar a consolidação avançada de materiais.

Tabela de Resumo:

| Aspecto | Prensagem a Quente | Prensagem Isostática a Quente (HIP) |

|---|---|---|

| Tipo de Pressão | Uniaxial (eixo único) | Isostática (uniforme de todas as direções) |

| Densidade Final | 95-99% teórica | Quase 100% teórica |

| Complexidade Geométrica | Formas simples (ex: discos, blocos) | Formas complexas, quase finais (ex: pás de turbina) |

| Propriedades Mecânicas | Boas, com alguma porosidade | Vida útil à fadiga, ductilidade, tenacidade superiores |

| Custo | Custos menores de equipamento e ferramental | Maior investimento de capital e custos de recipiente descartável |

| Tempo de Ciclo | Minutos a horas (mais rápido) | Horas a um dia (mais lento) |

| Capacidades Únicas | Econômico para peças simples de alto volume | Cura defeitos em fundidos, ideal para aplicações críticas |

Precisa de soluções avançadas de fornos de alta temperatura para seus projetos de consolidação de materiais? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a laboratórios diversos equipamentos confiáveis como Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais exclusivos para prensagem a quente, HIP e muito mais. Entre em contato conosco hoje para aprimorar o desempenho do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?