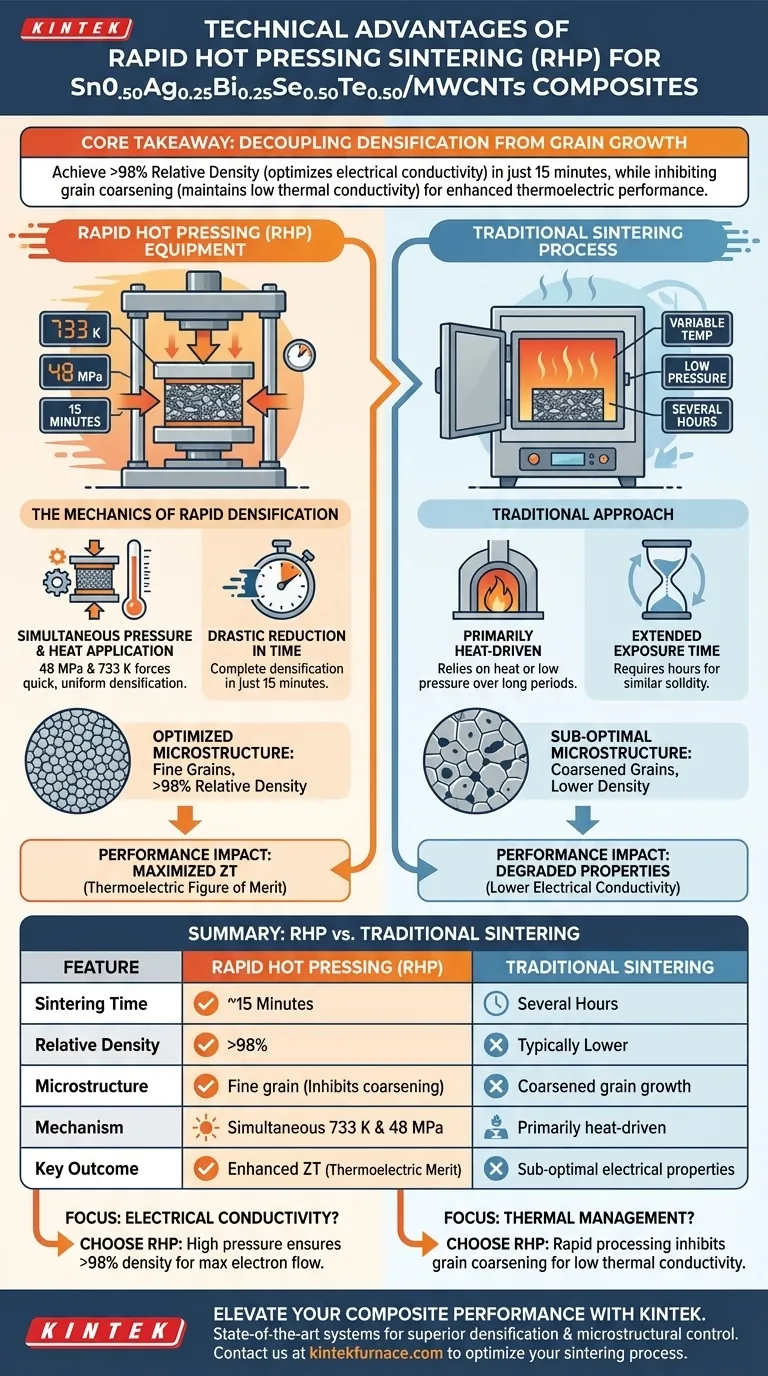

Equipamentos de sinterização por prensagem a quente rápida oferecem uma vantagem técnica decisiva ao alcançar a densificação completa do material para compósitos de Sn0.50Ag0.25Bi0.25Se0.50Te0.50/MWCNTs em um tempo drasticamente reduzido de apenas 15 minutos. Ao aplicar simultaneamente alta temperatura (733 K) e pressão mecânica substancial (48 MPa), este processo contorna as limitações da sinterização tradicional, resultando em um compósito com propriedades estruturais e elétricas superiores.

Ponto Principal O valor principal da prensagem a quente rápida reside em sua capacidade de desacoplar a densificação do crescimento do grão. Ao minimizar o tempo que o material passa em altas temperaturas, você atinge uma densidade relativa superior a 98% — otimizando a condutividade elétrica — enquanto previne o crescimento do grão que normalmente degrada o desempenho termoelétrico.

A Mecânica da Densificação Rápida

Aplicação Simultânea de Pressão e Calor

A sinterização tradicional geralmente depende apenas de calor ou baixa pressão por longos períodos.

A prensagem a quente rápida se distingue pela aplicação de 48 MPa de pressão a uma temperatura de 733 K. Essa combinação força o material a se densificar de forma rápida e uniforme.

Redução Drástica no Tempo de Processamento

O benefício técnico mais imediato é a eficiência.

Este equipamento completa o processo de densificação em uma curta duração de 15 minutos. Isso é um desvio significativo dos métodos tradicionais, que muitas vezes exigem horas de exposição térmica para atingir solidez semelhante.

Controle Microestrutural e Impacto no Desempenho

Inibição do Crescimento do Grão

Em materiais termoelétricos, o tamanho dos grãos na matriz é crítico.

A exposição prolongada a altas temperaturas (comum na sinterização tradicional) faz com que os grãos cresçam ou "engrossem", o que pode alterar negativamente as propriedades do material. O ciclo rápido de 15 minutos efetivamente inibe esse crescimento, preservando a microestrutura ideal da matriz termoelétrica.

Maximização da Densidade Relativa

A porosidade é o inimigo da condutividade elétrica.

Através da aplicação de pressão mecânica, esta técnica aumenta a densidade relativa do material compósito para mais de 98 por cento. Essa densidade quase perfeita garante um caminho contínuo para o fluxo de elétrons.

Otimização do Equilíbrio de Condutividade

O objetivo final para esses compósitos é um alto Fator de Mérito (ZT).

A alta densidade alcançada melhora a condutividade elétrica. Enquanto isso, a preservação da estrutura de grão fino ajuda a manter a baixa condutividade térmica, criando as condições ideais para aplicações termoelétricas de alto desempenho.

Compreendendo os Compromissos

Dependência de Parâmetros de Precisão

Embora os resultados sejam superiores, o processo depende de controles ambientais exatos.

Alcançar esses resultados requer equipamentos capazes de manter precisamente 733 K e 48 MPa. Desvios na pressão ou temperatura durante a janela crítica de 15 minutos podem falhar em atingir a meta de densidade de >98% ou permitir inadvertidamente o crescimento do grão.

Complexidade do Equipamento

Ao contrário da sinterização simples em forno, este método introduz complexidade mecânica.

A necessidade de aplicar alta pressão *durante* a fase de aquecimento exige ferramentas robustas capazes de suportar essas forças e temperaturas específicas simultaneamente.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a prensagem a quente rápida é a rota de fabricação correta para o seu compósito, avalie seus alvos de desempenho específicos.

- Se o seu foco principal é a Condutividade Elétrica: Este método é essencial, pois a alta pressão garante a densidade >98% necessária para o fluxo máximo de elétrons.

- Se o seu foco principal é o Gerenciamento Térmico: O tempo de processamento rápido é sua melhor ferramenta para inibir o crescimento do grão e manter a baixa condutividade térmica.

A prensagem a quente rápida não é apenas mais rápida; é uma ferramenta de controle microestrutural que aprimora a eficiência fundamental dos compósitos termoelétricos.

Tabela Resumo:

| Recurso | Prensagem a Quente Rápida (RHP) | Sinterização Tradicional |

|---|---|---|

| Tempo de Sinterização | ~15 Minutos | Várias Horas |

| Densidade Relativa | >98% | Tipicamente Inferior |

| Microestrutura | Grão fino (Inibe o crescimento) | Crescimento de grão grosseiro |

| Mecanismo | 733 K & 48 MPa Simultâneos | Principalmente impulsionado pelo calor |

| Resultado Chave | ZT Aprimorado (Mérito Termoelétrico) | Propriedades elétricas sub-ótimas |

Eleve o Desempenho do Seu Compósito com a KINTEK

Você está buscando alcançar densificação superior e controle microestrutural para seus materiais avançados? Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta de Muffle, Tubo, Rotativo, a Vácuo e CVD, incluindo fornos de alta temperatura personalizáveis, projetados para prensagem a quente rápida e necessidades avançadas de sinterização.

Nossos equipamentos capacitam pesquisadores e fabricantes a atingir mais de 98% de densidade relativa, mantendo estruturas de grão críticas para a máxima eficiência termoelétrica. Deixe nossos especialistas ajudarem você a projetar a solução perfeita de processamento térmico para seus requisitos de laboratório exclusivos.

Entre em Contato com a KINTEK Hoje para Otimizar Seu Processo de Sinterização

Guia Visual

Referências

- Zhenyu Tan, Degang Zhao. Enhanced Thermoelectric Properties in Cubic Sn0.50Ag0.25Bi0.25Se0.50Te0.50 via MWCNTs Incorporation. DOI: 10.3390/cryst15040365

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel principal de um forno de Prensagem a Quente a Vácuo (VHP)? Alcançar a Máxima Transmitância Infravermelha em Cerâmicas de ZnS

- Por que um Forno de Sinterização por Prensagem a Quente a Vácuo é Essencial para 6061-20IQC? Desbloqueie Compósitos de Alto Desempenho

- Quais fatores devem ser considerados ao selecionar um equipamento de prensa a vácuo? Insights Essenciais para o Desempenho Ideal

- Por que a sinterização por prensagem a quente a vácuo é recomendada em vez da sinterização sem pressão? Atingir Densidade Máxima para Alvos Cerâmicos IZO

- Qual é a importância da capacidade de aquecimento rápido de um forno de prensagem a quente? Desbloqueie a precisão da sinterização em nanoescala

- Como o equipamento de Prensagem a Quente a Vácuo é utilizado na indústria aeroespacial? Essencial para a Fabricação de Componentes de Alto Desempenho

- Qual é o papel principal de um forno de prensa a quente a vácuo? Síntese de Compósitos Laminares de Ti-Al3Ti Explicada

- Que funcionalidades de controlo oferece um forno de prensagem a quente a vácuo? Controlo de Precisão para Processamento de Materiais Avançados