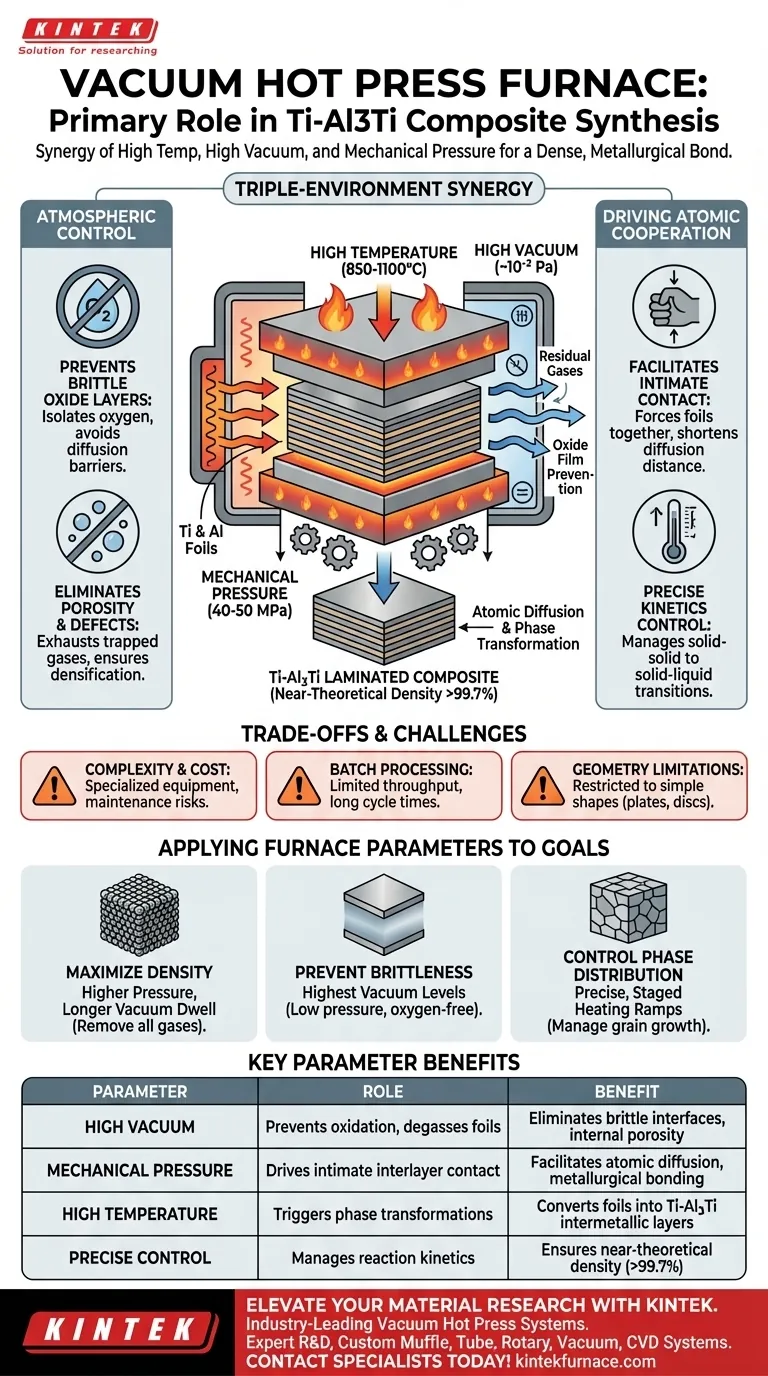

O papel principal de um forno de prensa a quente a vácuo na síntese de compósitos laminares de Ti-Al3Ti é fornecer um ambiente triplo controlado, consistindo em alta temperatura, alto vácuo e pressão mecânica. Essa sinergia garante que as folhas reativas de titânio e alumínio sejam convertidas em uma ligação metalúrgica densa, prevenindo a oxidação, removendo gases intersticiais e facilitando a difusão atômica e as transformações de fase.

Ponto Principal: Um forno de prensa a quente a vácuo funciona como um reator de alta precisão que simultaneamente protege os metais reativos da degradação ambiental e aplica a força física necessária para impulsionar a ligação em nível atômico e a densificação.

O Impacto Sinérgico do Controle Atmosférico

Prevenindo a Formação de Camadas de Óxido Quebradiças

Titânio e alumínio são metais altamente reativos que oxidam quase instantaneamente nas altas temperaturas necessárias para o processamento. O ambiente de alto vácuo (atingindo frequentemente $1 \times 10^{-2}$ Pa) isola efetivamente o oxigênio para prevenir a formação de filmes de óxido.

Se essas camadas de óxido pudessem se formar, elas atuariam como uma barreira física, dificultando a difusão atômica e criando interfaces quebradiças que comprometem a integridade estrutural do compósito.

Eliminando Porosidade Interna e Defeitos de Gás

Além de prevenir a oxidação, o ambiente de vácuo é crucial para exaustar gases residuais presos entre as folhas de metal empilhadas. Ao remover esses gases antes e durante a compressão, o forno impede a formação de poros de gás dentro do material final.

Este processo de desgaseificação é essencial para alcançar densidade próxima da teórica, frequentemente superior a 99,7%, o que é necessário para aplicações de alto desempenho.

Impulsionando a Difusão Atômica e a Transformação de Fase

Facilitando o Contato Íntimo Intercamadas

A aplicação de pressão mecânica (tipicamente variando de 40 a 50 MPa) força as folhas de metal a um contato físico próximo em nível microscópico. Essa pressão elimina lacunas e reduz a distância necessária para que os átomos de titânio e alumínio migrem através da interface.

Essa força física é o principal impulsionador da ligação metalúrgica em estado sólido, permitindo que os materiais se unam sem defeitos macroscópicos.

Controle Preciso da Cinética da Reação

O forno fornece a alta energia térmica (frequentemente entre 850°C e 1100°C) necessária para desencadear transformações de fase. O aquecimento preciso permite que o material transite da simples difusão sólido-sólido para reações complexas sólido-líquido.

Essa sequência de aquecimento controlada é o que especificamente permite a conversão de folhas de metal brutas em um sofisticado compósito de composto intermetálico Ti-Al3Ti com microestruturas personalizadas.

Compreendendo os Compromissos e Desafios

Complexidade do Equipamento e da Operação

A necessidade de manter um alto vácuo enquanto se aplica força mecânica significativa em temperaturas extremas requer equipamentos altamente especializados e caros. Manter vedações de vácuo e elementos de aquecimento sob essas tensões duplas aumenta o risco de falha mecânica e altos custos de manutenção.

Restrições de Vazão de Produção

A prensa a quente a vácuo é inerentemente um método de processamento em lote, o que limita o volume de material que pode ser produzido por vez. O tempo necessário para atingir um alto vácuo e os ciclos de resfriamento lentos subsequentes necessários para prevenir choque térmico reduzem ainda mais a eficiência geral da produção.

Limitações de Tamanho e Geometria do Material

Como o processo depende da aplicação de pressão unidirecional, ele é amplamente restrito a geometrias simples, como placas ou discos. Escalar o processo para componentes de grande porte ou formas tridimensionais complexas continua sendo um desafio técnico e econômico significativo.

Aplicando Parâmetros do Forno aos Seus Objetivos

Como Aplicar Isso ao Seu Projeto

Para obter os melhores resultados com um forno de prensa a quente a vácuo, você deve alinhar os parâmetros do forno com seus requisitos específicos de material.

- Se o seu foco principal é maximizar a densidade do compósito: Priorize uma pressão mecânica mais alta e um tempo de permanência no vácuo mais longo para garantir que todos os gases intersticiais sejam removidos antes da fase final de difusão.

- Se o seu foco principal é prevenir a fragilidade da interface: Concentre-se em manter os níveis de vácuo mais altos possíveis (baixa pressão) para garantir que as superfícies de alumínio permaneçam livres de oxigênio durante o estágio inicial de aquecimento.

- Se o seu foco principal é controlar a distribuição de fase: Use rampas de aquecimento precisas e escalonadas para gerenciar a transição da difusão em estado sólido para reações sólido-líquido, prevenindo o crescimento descontrolado de grãos.

O forno de prensa a quente a vácuo continua sendo a ferramenta definitiva para criar laminados metálicos de alto desempenho, forçando a cooperação atômica em um ambiente perfeitamente protegido.

Tabela Resumo:

| Parâmetro | Papel na Síntese | Benefício para Compósitos de Ti-Al3Ti |

|---|---|---|

| Alto Vácuo | Previne oxidação e desgaseifica folhas | Elimina interfaces quebradiças e porosidade interna |

| Pressão Mecânica | Impulsiona o contato íntimo intercamadas | Facilita a difusão atômica e a ligação metalúrgica |

| Alta Temperatura | Desencadeia transformações de fase | Converte folhas de metal em camadas intermetálicas de Ti-Al3Ti |

| Controle Preciso | Gerencia a cinética da reação | Garante densidade próxima da teórica (>99,7%) |

Eleve Sua Pesquisa de Materiais com a KINTEK

Pronto para alcançar densidade e controle de fase superiores em seus compósitos de Ti-Al3Ti? A KINTEK fornece sistemas de Prensa a Quente a Vácuo líderes na indústria, projetados para as demandas rigorosas da metalurgia avançada.

Apoiados por P&D e fabricação especializados, oferecemos uma linha completa de sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD, adaptados às suas necessidades exclusivas de alta temperatura em laboratório.

Entre em contato com nossos especialistas hoje mesmo para descobrir como nossa engenharia de precisão pode impulsionar seu próximo avanço na síntese de materiais!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as aplicações comuns dos fornos de sinterização por prensagem a quente a vácuo? Essencial para Materiais Puros e de Alta Densidade

- Como a temperatura, a pressão e o vácuo afetam a ligação material e a microestrutura na prensagem a quente a vácuo? Otimizar para Materiais de Alto Desempenho

- Como um Forno de Prensagem a Quente a Vácuo facilita a densificação de CaF2? Alcançar Alta Transparência Óptica

- Quais são as principais aplicações da tecnologia de prensa a vácuo na metalurgia? Alcance Precisão na Aeroespacial, Automotiva e Eletrônica

- Por que a Sinterização por Plasma de Faísca (SPS) é preferida para cerâmicas de Ba0.95La0.05FeO3-δ? Alcança Alta Densidade Rapidamente

- Como um sistema de controle de pressão de precisão auxilia na formação de materiais durante a ligação eutética?

- Qual é a função de um forno de Sinterização por Prensagem a Quente (HPS)? Domínio de Cerâmicas de Alta Densidade para PCFC

- Quais são as vantagens dos sistemas de Sinterização por Plasma de Faísca (SPS)? Fabricação Superior de Cerâmicas de Carboneto de Alta Entropia