O controle de pressão de precisão serve como o motor mecânico crítico na ligação eutética, trabalhando em conjunto com a energia térmica para criar uma interface de material unificada. Ele aplica uma força uniforme especificamente calibrada para fraturar óxidos superficiais e impulsionar ligas líquidas, como Ouro-Estanho (Au-Sn) ou Ouro-Silício (Au-Si), para irregularidades superficiais microscópicas.

A Principal Ideia: Enquanto o calor inicia a mudança de fase da liga, é a pressão controlada que garante a integração física. Ao forçar a liga líquida a deslocar contaminantes e ar aprisionado, a pressão de precisão transforma uma simples fusão em uma ligação estrutural hermeticamente selada e sem vazios.

A Mecânica da Pressão na Formação de Materiais

Rompendo a Barreira de Óxido

Mesmo os metais altamente condutores geralmente possuem uma fina e resistente camada de oxidação superficial. A energia térmica sozinha é frequentemente insuficiente para contornar essa barreira.

Um sistema de controle de precisão aplica força mecânica específica para romper fisicamente essas camadas de óxido. Essa fratura permite que o metal prístino por baixo molhe efetivamente com a liga eutética.

Impulsionando o Fluxo da Liga Líquida

Uma vez atingido o ponto eutético, a liga transita para o estado líquido. No entanto, a tensão superficial pode fazer com que o líquido se aglomere em vez de se espalhar.

A pressão controlada supera essa tensão superficial, promovendo o fluxo lateral da liga líquida. Isso garante que o material de ligação se distribua uniformemente por toda a interface do chip ou wafer.

Superando a Topografia da Superfície

Em nível microscópico, nenhuma superfície de wafer é perfeitamente plana; elas são compostas por picos e vales.

A pressão força a liga eutética líquida a penetrar e preencher essas irregularidades microscópicas. Isso maximiza a área de contato, o que é essencial para a resistência mecânica e a condutividade elétrica.

Alcançando Hermeticidade e Confiabilidade

Expulsando Gases Interfaciais

Ar ou gases de processo aprisionados entre as superfícies de ligação são a principal causa de vazios. Vazios enfraquecem a junta e comprometem a transferência térmica.

Ao aplicar um aperto uniforme, o sistema efetivamente expulsa esses gases interfaciais para fora do centro da ligação. Isso resulta em uma interface contínua e sólida necessária para aplicações de alta confiabilidade.

Garantindo a Uniformidade

Pressão inconsistente leva a chips inclinados ou linhas de ligação desiguais.

Um sistema de precisão mantém pressão mecânica uniforme em toda a área da superfície. Isso garante que a espessura da linha de ligação permaneça consistente, evitando pontos de concentração de estresse que poderiam levar à falha.

Compreendendo os Compromissos

O Risco de Força Excessiva

Embora a pressão seja vital, aplicar muita força pode ser prejudicial. Pressão excessiva pode causar "esguicho", onde a liga condutora flui além do pad de ligação, potencialmente causando curtos-circuitos em aplicações de passo fino.

A Consequência de Pressão Insuficiente

Por outro lado, se a pressão for muito baixa, a camada de óxido pode permanecer intacta. Isso resulta em "juntas frias" ou formação de vazios significativa, onde a ligação carece de hermeticidade e integridade mecânica.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de ligação eutética, alinhe sua estratégia de pressão com suas métricas de qualidade específicas:

- Se seu foco principal é Selagem Hermética: Priorize um perfil de pressão que maximize a expulsão de gases interfaciais para garantir uma vedação sem vazios.

- Se seu foco principal é Rendimento Elétrico: Concentre-se em limitar a pressão para evitar o esguicho da liga, garantindo que o material condutor permaneça estritamente dentro dos pads de ligação designados.

- Se seu foco principal é Resistência Mecânica: Certifique-se de que a pressão seja suficiente para penetrar completamente nas irregularidades microscópicas da superfície para obter o máximo contato de área superficial.

O verdadeiro controle do processo reside em equilibrar força suficiente para deslocar óxidos sem comprometer as dimensões estruturais do dispositivo.

Tabela Resumo:

| Mecanismo | Papel na Formação de Materiais | Impacto na Qualidade |

|---|---|---|

| Rompimento de Óxido | Quebra mecanicamente as camadas de oxidação superficial | Garante molhagem eficaz do metal |

| Fluxo de Liga | Supera a tensão superficial de ligas líquidas | Promove distribuição lateral uniforme |

| Preenchimento de Topografia | Força a liga a penetrar em irregularidades microscópicas | Maximiza a área de contato e a resistência |

| Expulsão de Gás | Expulsa ar aprisionado e gases de processo | Cria selos herméticos sem vazios |

| Uniformidade de Força | Mantém pressão mecânica consistente | Previne inclinação de chips e pontos de estresse |

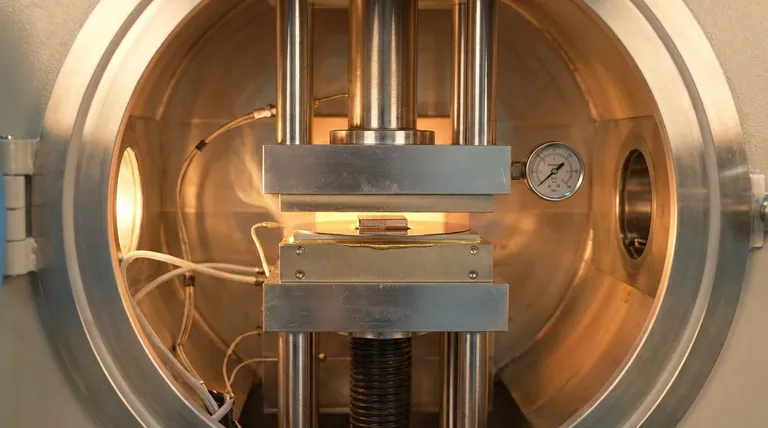

Eleve a Precisão da Sua Ligação com a KINTEK

Alcançar o equilíbrio perfeito entre força mecânica e energia térmica é fundamental para a ligação eutética de alto rendimento. Na KINTEK, entendemos que a precisão é inegociável para aplicações de laboratório e industriais. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de processamento em alta temperatura. Se você busca selagem hermética, rendimento elétrico ou resistência mecânica, nossas soluções de laboratório fornecem a estabilidade e o controle necessários para resultados superiores.

Pronto para otimizar sua formação de materiais? Entre em contato com nossos especialistas hoje mesmo para descobrir como a tecnologia avançada de fornos da KINTEK pode transformar sua pesquisa e produção.

Referências

- Wafer Bonding Technologies for Microelectromechanical Systems and 3D ICs: Advances, Challenges, and Trends. DOI: 10.1002/adem.202500342

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de mufla de laboratório com elevação inferior

- Flange de vácuo ultra-elevado Plugue de aviação Conector circular hermético de vidro sinterizado para KF ISO CF

- Foles de vácuo de elevado desempenho para uma ligação eficiente e vácuo estável em sistemas

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Por que a interação do molde de grafite é crítica para cerâmicas de ZnS? Proteja sua pureza óptica na prensagem a quente a vácuo

- Como um forno de sinterização por prensagem a quente a vácuo densifica cerâmicas de SiC? Alcance Densidade Quase Teórica com KINTEK

- Como o feltro de grafite funciona como material isolante em equipamentos FAST? Aumente a Eficiência e a Uniformidade Térmica

- Quais condições físicas são fornecidas pela placa de aquecimento e pela fonte de alimentação CC de alta tensão? Domínio da Colagem Anódica

- O que torna o processo de sinterização durante a prensagem a quente desequilibrado? Velocidade vs. Equilíbrio Microestrutural

- Qual é a principal vantagem de usar um forno de Sinterização por Prensagem a Quente (HPS)? Aumentar a Densidade e Resistência da Cerâmica SiC/YAG

- Quais processos são usados para a formação de materiais compósitos? Explore Métodos para Manufatura de Alto Desempenho

- Por que é necessário tratar moldes de grafite contendo pós mistos em um forno de secagem a vácuo antes da sinterização por prensagem a quente a vácuo? Prevenir Porosidade e Garantir Densidade Máxima