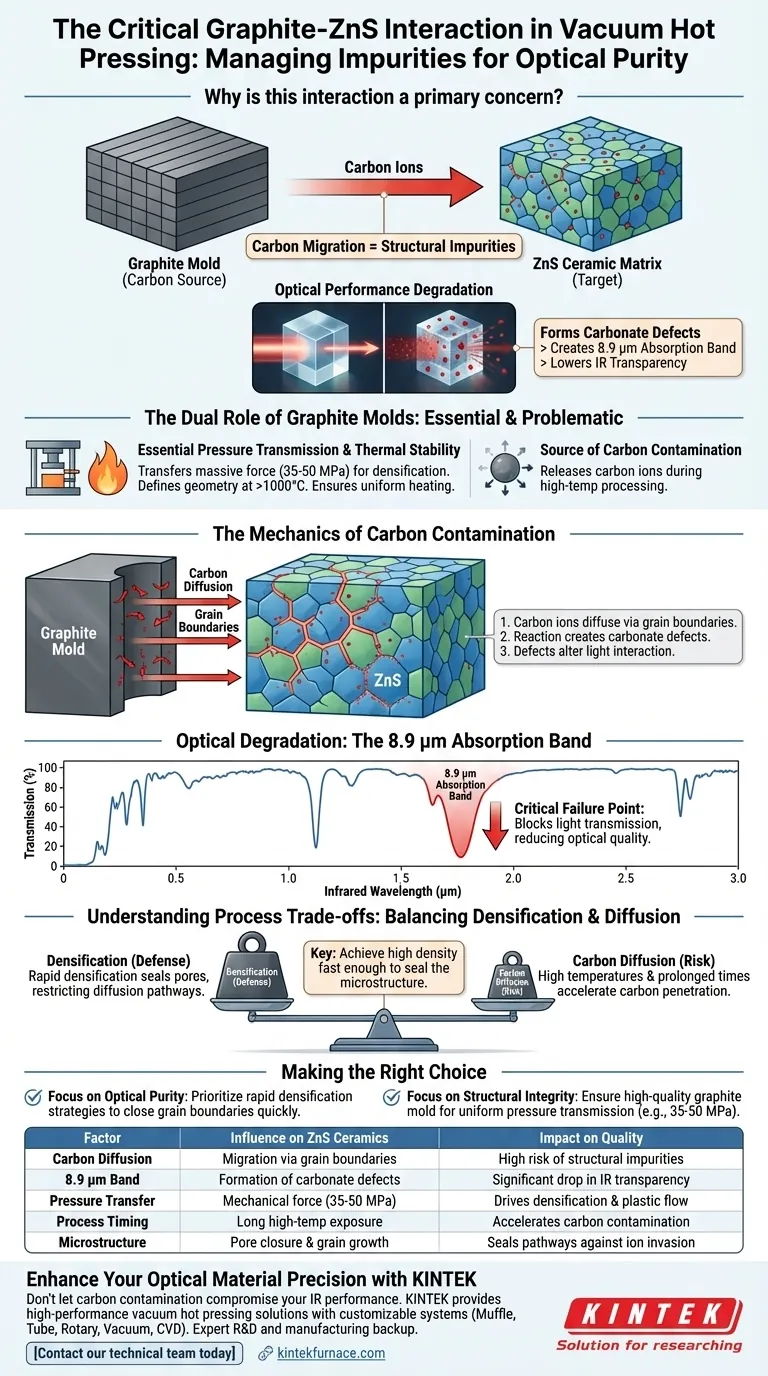

A interação entre moldes de grafite e cerâmicas de Sulfeto de Zinco (ZnS) é uma preocupação primária porque introduz impurezas estruturais que degradam o desempenho óptico. Durante as condições de alta temperatura da prensagem a quente a vácuo, o molde de grafite atua como uma fonte de carbono. Íons de carbono migram do molde para a matriz cerâmica, criando defeitos específicos que comprometem a transparência do material no espectro infravermelho.

A questão central é que os íons de carbono do molde de grafite se difundem para a cerâmica de ZnS através dos contornos de grão durante a sinterização. Isso forma defeitos de carbonato que criam uma banda de absorção infravermelha específica em 8,9 μm, diminuindo diretamente a qualidade óptica do produto final.

O Papel Duplo dos Moldes de Grafite

Para entender o risco, é preciso primeiro entender por que o grafite é usado, apesar do potencial de contaminação.

Transmissão Essencial de Pressão

Moldes de grafite não são meros recipientes; eles são meios ativos de transmissão de pressão. Eles devem transferir força hidráulica massiva (frequentemente até 50 MPa) uniformemente para o pó de ZnS. Essa pressão mecânica é o que impulsiona o rearranjo das partículas e o fluxo plástico, que são necessários para que o material se densifique.

Estabilidade Térmica e Geometria

O grafite é selecionado por sua capacidade de manter a integridade estrutural e definir a geometria da cerâmica em temperaturas acima de 1000°C. Sua alta condutividade térmica garante que a amostra seja aquecida uniformemente, o que é crucial para propriedades consistentes do material.

A Mecânica da Contaminação por Carbono

Embora o molde seja mecanicamente essencial, quimicamente ele apresenta um desafio significativo durante a fase de sinterização.

Difusão via Contornos de Grão

Em altas temperaturas de processamento, o molde de grafite libera íons de carbono. Esses íons não simplesmente revestem o exterior; eles se difundem para o corpo cerâmico.

O principal caminho para essa invasão é ao longo dos contornos de grão da estrutura de ZnS. Esses contornos agem como "rodovias" para que as impurezas penetrem profundamente na matriz do material.

Formação de Defeitos de Carbonato

Uma vez que os íons de carbono migram para a cerâmica, eles reagem quimicamente dentro da estrutura. Essa reação resulta na formação de defeitos de carbonato. Estas não são inclusões inertes; elas alteram a interação fundamental entre o material e a luz.

Degradação Óptica e Perda de Desempenho

A consequência dessa interação é uma queda mensurável na utilidade da cerâmica, particularmente para aplicações ópticas.

A Banda de Absorção de 8,9 μm

O resultado mais específico e danoso da difusão de carbono é a criação de uma distinta banda de absorção infravermelha em 8,9 μm.

Redução na Transmissão

Para cerâmicas de ZnS, que são tipicamente valorizadas por sua transparência infravermelha, essa banda de absorção é um ponto crítico de falha. Ela bloqueia a transmissão de luz naquele comprimento de onda específico, reduzindo o desempenho óptico geral e a eficiência do componente.

Compreendendo os Compromissos do Processo

Gerenciar essa interação requer o equilíbrio entre a necessidade de densificação e o risco de contaminação.

A Defesa da Densificação

Alcançar uma microestrutura densa é a principal defesa contra a contaminação por carbono. À medida que o material se densifica e os poros se fecham, os caminhos (contornos de grão) disponíveis para a difusão de carbono são restritos.

O Dilema do Tempo

Há um delicado equilíbrio no controle do processo. Altas temperaturas e tempos prolongados favorecem melhor densificação (remoção de microporos). No entanto, essas mesmas condições aceleram a difusão de carbono do molde.

Gerenciamento do Crescimento de Grão

Se os grãos crescerem demais ou o processo for descontrolado, os contornos de grão permanecem acessíveis por períodos mais longos, aumentando a profundidade da penetração do carbono. O controle do processo deve se concentrar no gerenciamento do crescimento de grão para suprimir efetivamente esse efeito de difusão.

Fazendo a Escolha Certa para Seu Objetivo

Para mitigar os riscos associados à interação grafite-cerâmica, concentre-se nos seguintes parâmetros:

- Se seu foco principal é Pureza Óptica: Priorize estratégias de densificação rápida para fechar os contornos de grão rapidamente, bloqueando os caminhos físicos para a difusão de carbono.

- Se seu foco principal é Integridade Estrutural: Garanta alta qualidade do molde de grafite para manter a transmissão de pressão uniforme (por exemplo, 35-50 MPa), que impulsiona a deformação plástica necessária para eliminar vazios.

Em última análise, o sucesso na prensagem a quente a vácuo de ZnS depende de alcançar alta densidade rápido o suficiente para selar a microestrutura antes que os íons de carbono possam comprometer a rede óptica.

Tabela Resumo:

| Fator | Influência em Cerâmicas de ZnS | Impacto na Qualidade |

|---|---|---|

| Difusão de Carbono | Migração via contornos de grão | Alto risco de impurezas estruturais |

| Banda de 8,9 μm | Formação de defeitos de carbonato | Queda significativa na transparência de IR |

| Transferência de Pressão | Força mecânica (35-50 MPa) | Impulsiona densificação e fluxo plástico |

| Tempo de Processo | Exposição prolongada a alta temperatura | Acelera a contaminação por carbono |

| Microestrutura | Fechamento de poros e crescimento de grão | Sela caminhos contra invasão de íons |

Melhore a Precisão do Seu Material Óptico com a KINTEK

Não deixe a contaminação por carbono comprometer seu desempenho de IR. A KINTEK fornece soluções de prensagem a quente a vácuo de alto desempenho, apoiadas por P&D e fabricação especializada. Nossos sistemas de precisão Muffle, Tube, Rotary, Vacuum e CVD são totalmente personalizáveis para ajudá-lo a gerenciar o delicado equilíbrio entre temperatura, pressão e pureza do material.

Pronto para otimizar sua produção de Sulfeto de Zinco? Entre em contato com nossa equipe técnica hoje mesmo para descobrir como nossos fornos de laboratório avançados podem atender às suas necessidades únicas de materiais.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as vantagens de processamento do RHS ou SPS para compósitos de alumínio A357? Alcançar Densidade Quase Total Mais Rapidamente

- Quais são as vantagens de usar uma prensa a quente a vácuo? Alcançar Qualidade Superior do Material e Precisão

- Qual é a função de um molde rígido na prensagem a quente a vácuo? Domine a precisão estrutural em compósitos em camadas

- Por que um ambiente de alto vácuo é crucial ao preparar compósitos de cobre-nanotubo de carbono em um forno de prensa a quente a vácuo? Alcance Integridade Superior do Compósito

- Como a sinterização por prensagem a quente contribui para a fabricação de cerâmicas de fase MAX de Ta-Al-C de alta densidade? Otimizar a Consolidação

- Quais são as desvantagens da prensagem a quente em comparação com a compactação a frio e a sinterização? Custos mais altos e taxas de produção mais baixas

- Quais são as vantagens de usar vácuo ou atmosfera protegida na sinterização? Aumente a Pureza e o Desempenho do Material

- Qual é o propósito de aplicar vibração ao molde de grafite carregado? Melhorar o desempenho de sinterização do compósito TiAl-SiC