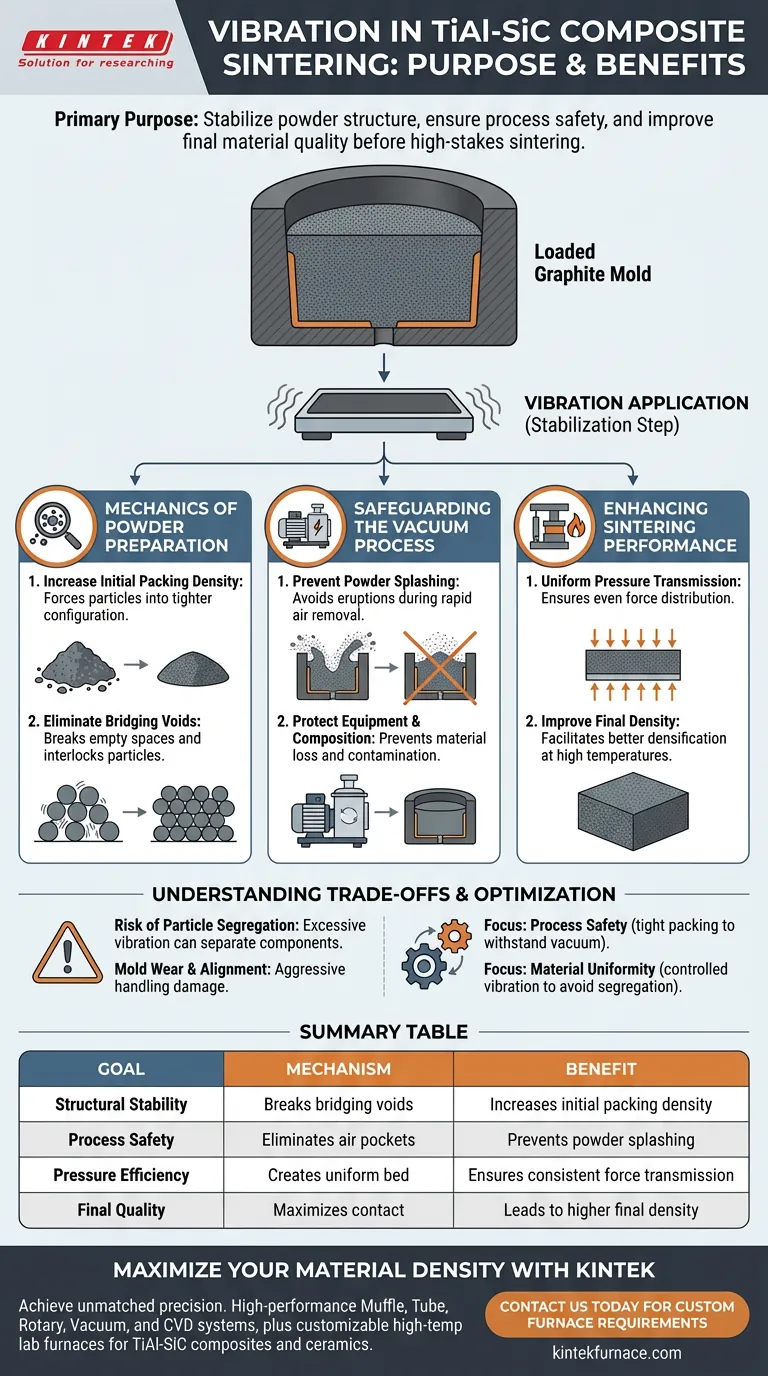

O principal propósito de aplicar vibração ao molde de grafite carregado é estabilizar a estrutura do pó antes do início do processo de sinterização de alto risco. Esta etapa mecânica aumenta a densidade inicial de empacotamento e quebra os vazios de "pontes" entre as partículas, o que é essencial para a segurança do processo e a qualidade final do material.

A vibração serve como uma etapa crítica de estabilização que evita a perda de pó durante a evacuação a vácuo e garante que a pressão hidráulica aplicada posteriormente seja transmitida uniformemente. Sem esta etapa, a integridade estrutural do compósito TiAl-SiC final é comprometida pela densificação desigual.

A Mecânica da Preparação do Pó

Para entender por que a vibração é necessária, deve-se observar como os pós soltos se comportam dentro das restrições de um molde de grafite.

Aumento da Densidade Inicial de Empacotamento

Quando os pós de TiAl e SiC são despejados em um molde, eles naturalmente se assentam em um estado solto e desordenado. A aplicação de vibração força essas partículas a se assentarem em uma configuração mais compacta. Isso aumenta a massa de material dentro do volume fixo do molde antes que qualquer calor ou pressão seja aplicado.

Eliminação de Vazios de Pontes

Em uma cama de pó solta, as partículas muitas vezes se apoiam umas nas outras, criando espaços vazios ou "pontes" que não colapsam apenas com a gravidade. A vibração introduz energia cinética que quebra essas pontes. Isso garante que as partículas se interliguem corretamente, removendo grandes bolsões de ar que poderiam causar defeitos.

Salvaguardando o Processo a Vácuo

O ambiente dentro de um forno de prensagem a quente é agressivo. A vibração atua como uma salvaguarda contra as forças físicas geradas durante a fase de evacuação.

Prevenção de Respingos de Pó

Antes do início do aquecimento, a câmara do forno é evacuada para criar um vácuo. Se o pó estiver solto e contiver bolsões de ar presos, a rápida remoção do ar pode fazer com que o pó irrompa ou "respingue" para fora do molde.

Protegendo Equipamentos e Composição

Esses respingos resultam em perda de material, alterando a composição pretendida do compósito. Além disso, o pó em suspensão pode contaminar o sistema de vácuo. Uma cama densamente compactada e vibrada resiste a essa perturbação, mantendo o material contido dentro do molde de grafite.

Melhorando o Desempenho da Sinterização

O molde de grafite atua como um meio de transmissão de força, transferindo a pressão hidráulica externa (geralmente até 20 MPa) para o pó.

Transmissão Uniforme de Pressão

Para que o molde de grafite transmita pressão efetivamente, a resistência oferecida pelo pó deve ser uniforme. Uma cama de pó vibrada garante que, quando o punção aplica carga, a força seja distribuída uniformemente por toda a superfície da amostra.

Melhorando a Densidade Final

O objetivo final da prensagem a quente é a densificação por difusão e reação em temperaturas de até 1250 °C. Ao garantir alta densidade inicial e distribuição uniforme de pressão, a vibração contribui diretamente para uma maior densidade final no compósito TiAl-SiC curado.

Entendendo os Compromissos

Embora a vibração seja essencial, ela deve ser aplicada corretamente para evitar a introdução de novos problemas.

Risco de Segregação de Partículas

As partículas de TiAl e SiC provavelmente têm densidades e tamanhos diferentes. Vibração excessiva ou incorreta pode fazer com que esses materiais distintos se separem (segreguem) em vez de se misturarem. Isso levaria a um compósito não homogêneo com propriedades mecânicas desiguais.

Desgaste e Alinhamento do Molde

O molde de grafite serve tanto como um recipiente quanto como uma ferramenta de precisão para transmissão de pressão. O manuseio agressivo por vibração pode potencialmente danificar as paredes do molde ou desalinhamento do punção, o que comprometeria a vedação a vácuo ou a direção da aplicação da pressão.

Otimizando sua Preparação para Sinterização

A aplicação de vibração não é apenas uma etapa de empacotamento; é uma medida de controle de qualidade que dita o sucesso do ciclo de sinterização.

- Se o seu foco principal é Segurança do Processo: Certifique-se de que o pó esteja compactado o suficiente para suportar a evacuação a vácuo sem respingos ou perda de material.

- Se o seu foco principal é Uniformidade do Material: Use vibração controlada para eliminar vazios sem induzir segregação entre os componentes TiAl e SiC.

Ao tratar a etapa de vibração como uma variável crítica em vez de uma formalidade, você garante a produção consistente de compósitos de alta densidade e sem defeitos.

Tabela Resumo:

| Objetivo | Mecanismo | Benefício |

|---|---|---|

| Estabilidade Estrutural | Quebra vazios de pontes | Aumenta a densidade inicial de empacotamento |

| Segurança do Processo | Elimina bolsões de ar | Previne respingos de pó durante a evacuação a vácuo |

| Eficiência de Pressão | Cria leito uniforme | Garante transmissão de força consistente do punção |

| Qualidade Final | Maximiza o contato | Leva a maior densidade final e homogeneidade do material |

Maximize sua Densidade de Material com KINTEK

Alcance precisão inigualável em seus fluxos de trabalho de sinterização por prensagem a quente. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas de alta performance Muffle, Tube, Rotary, Vacuum e CVD, além de fornos de laboratório customizados de alta temperatura, adaptados às suas necessidades exclusivas de pesquisa. Se você está desenvolvendo compósitos avançados de TiAl-SiC ou cerâmicas especializadas, nosso equipamento fornece o controle térmico e de pressão uniforme necessário para resultados sem defeitos.

Pronto para elevar a eficiência do seu laboratório? Entre em contato conosco hoje para discutir seus requisitos de forno customizado com nossa equipe técnica!

Guia Visual

Referências

- Microstructure and High-Temperature Compressive Properties of a Core-Shell Structure Dual-MAX-Phases-Reinforced TiAl Matrix Composite. DOI: 10.3390/cryst15040363

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais aplicações a tecnologia de Prensagem a Quente a Vácuo (Vacuum Hot Press) tem na indústria eletrônica e de semicondutores? Desbloqueando a Fabricação de Componentes de Alto Desempenho

- Quais são os diferentes métodos de pressurização usados na prensagem a quente a vácuo? Escolha Uniaxial vs. HIP para o seu laboratório

- Qual é o princípio da prensagem a quente na fabricação? Obtenha Componentes de Alta Densidade com Precisão

- O que é a sinterização por prensagem a quente e como é utilizada com pós metálicos e cerâmicos? Alcance Densidade e Desempenho Superiores

- Para que serve uma máquina de termoformagem a vácuo? Um Guia para Moldagem de Plástico Econômica

- Como um forno de prensagem a quente a vácuo facilita a densificação de Al-Si/grafite? Alcance 100% de Densidade Térmica

- Quais são os componentes principais de um forno de sinterização por prensagem a quente a vácuo? Desbloqueie a Precisão na Densificação de Materiais

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão