Na eletrônica moderna, uma Prensagem a Quente a Vácuo não é apenas uma ferramenta, mas sim uma tecnologia habilitadora. É usada para produzir substratos cerâmicos de alta densidade para microchips, para unir e sinterizar wafers semicondutores multimateriais e para fabricar componentes críticos de gerenciamento térmico, como dissipadores de calor que evitam o superaquecimento dos dispositivos. Todos esses processos são realizados sob vácuo controlado para garantir a máxima pureza do material e integridade estrutural possíveis.

A função central de uma Prensagem a Quente a Vácuo é resolver os desafios fundamentais de ciência dos materiais da eletrônica moderna. Ao aplicar calor e pressão no vácuo, ela elimina a contaminação, oxidação e os vazios microscópicos que, de outra forma, comprometeriam o desempenho e a confiabilidade dos componentes semicondutores de alto desempenho.

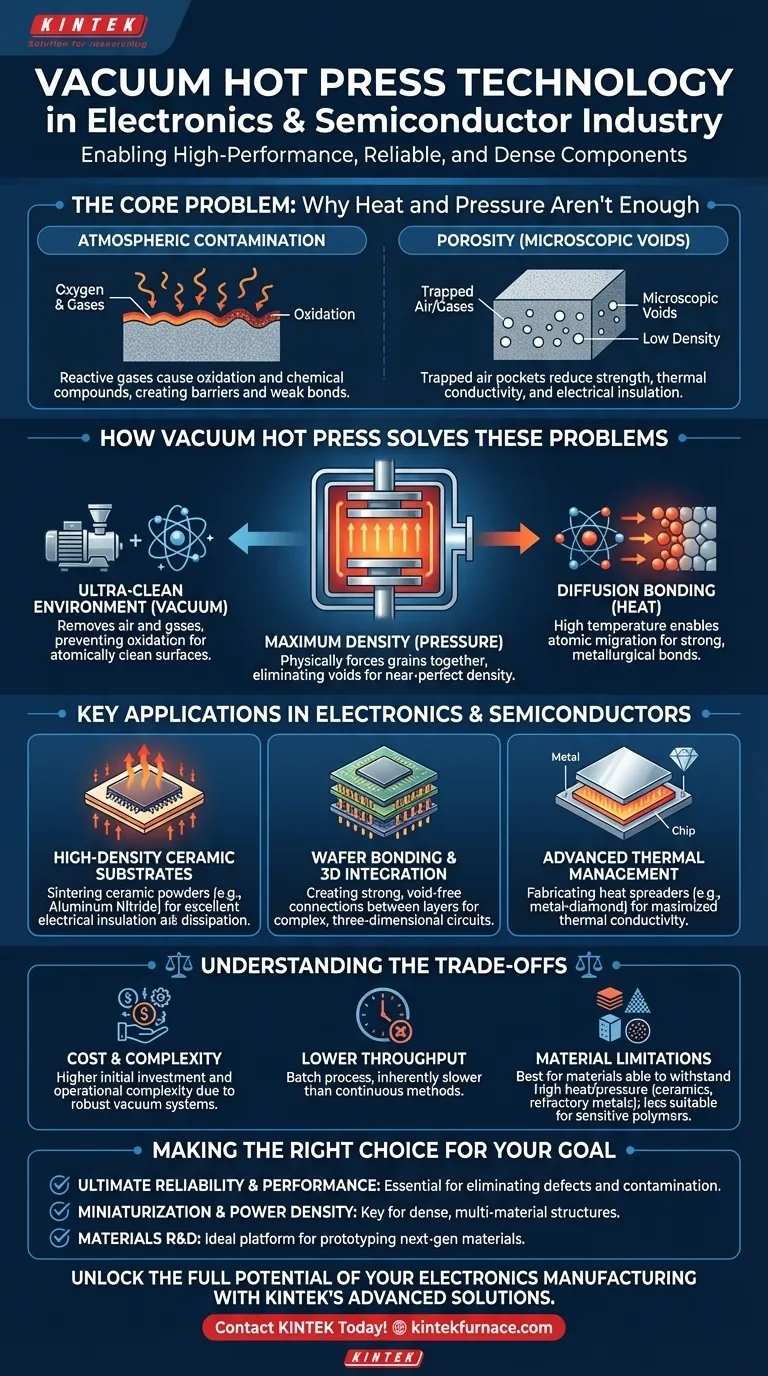

O Problema Central: Por Que Calor e Pressão Não São Suficientes

Para entender o papel da prensagem a quente a vácuo, você deve primeiro entender as limitações do processamento de materiais em atmosfera normal. Aplicar apenas calor e pressão é insuficiente para as demandas da eletrônica avançada.

O Desafio da Contaminação Atmosférica

Nas altas temperaturas necessárias para sinterização e união, os materiais tornam-se altamente reativos. Qualquer oxigênio ou outros gases atmosféricos presentes causarão imediatamente oxidação e formarão compostos químicos indesejados na superfície do material.

Essas camadas contaminantes atuam como barreiras, impedindo a formação de uma ligação verdadeira e forte entre partículas ou camadas. Isso resulta em componentes fracos e não confiáveis com desempenho elétrico e térmico ruim.

O Problema da Porosidade

Quando pós são prensados em uma peça sólida (sinterização), pequenas bolsas de ar podem ficar presas entre os grãos. Esses vazios microscópicos, conhecidos como porosidade, degradam quase todas as propriedades importantes do material.

A porosidade reduz a resistência mecânica, dificulta a condutividade térmica ao interromper o caminho para a fuga do calor e pode comprometer as propriedades de isolamento elétrico de um substrato.

Como a Prensagem a Quente a Vácuo Resolve Esses Problemas

A Prensagem a Quente a Vácuo elimina sistematicamente esses problemas criando um ambiente precisamente controlado. Ela combina três elementos críticos: alta temperatura, pressão mecânica e uma atmosfera de alto vácuo.

Cria um Ambiente Ultrapuro

O vácuo é o elemento mais crítico. Ao remover o ar e outros gases reativos, ele previne a oxidação e a contaminação. Isso garante que as superfícies que estão sendo unidas estejam atomicamente limpas, o que é um pré-requisito para a ligação mais forte possível.

Atinge Densidade Máxima

A pressão simultânea força fisicamente os grãos do material a se juntarem, colapsando os vazios microscópicos que, de outra forma, se tornariam porosidade aprisionada. O vácuo ajuda a extrair quaisquer gases remanescentes presos da estrutura.

O resultado é um componente com densidade quase perfeita, maximizando sua resistência, condutividade térmica e desempenho geral.

Possibilita a União por Difusão

Com superfícies limpas e sem vazios, o calor e a pressão aplicados possibilitam a união por difusão. Este é um processo em estado sólido onde os átomos de uma superfície do material migram através da fronteira para se entrelaçarem com os átomos do outro. Isso cria uma ligação que não é apenas mecânica, mas metalúrgica, resultando em um único componente contínuo, sem uma interface fraca.

Aplicações Chave em Eletrônicos e Semicondutores

As capacidades exclusivas da prensagem a quente a vácuo se traduzem diretamente na fabricação de componentes eletrônicos de missão crítica.

Substratos Cerâmicos de Alta Densidade

Microchips são construídos sobre substratos que devem fornecer excelente isolamento elétrico e, ao mesmo tempo, dissipar calor de forma eficiente. Uma Prensagem a Quente a Vácuo é usada para sinterizar pós cerâmicos (como Nitreto de Alumínio) em substratos totalmente densos, livres dos vazios que comprometeriam essas propriedades.

União de Wafers e Integração 3D

O design moderno de chips envolve o empilhamento de múltiplas camadas de diferentes materiais semicondutores. A prensagem a quente a vácuo é usada para união de wafers, criando conexões fortes e livres de vazios entre essas camadas para construir circuitos integrados tridimensionais complexos.

Gerenciamento Térmico Avançado

Eletrônicos de alta potência geram calor imenso que deve ser removido. Uma Prensagem a Quente a Vácuo fabrica dissipadores de calor avançados a partir de materiais como compósitos de metal-diamante. O processo garante que não haja vazios na interface metal-diamante, garantindo a mais alta condutividade térmica possível para proteger o chip.

Entendendo as Compensações (Trade-offs)

Embora poderosa, esta tecnologia não é uma solução universal. Ela envolve compensações específicas que a tornam adequada para aplicações de alto valor.

Custo e Complexidade

Os sistemas de Prensagem a Quente a Vácuo são significativamente mais caros e complexos de operar do que fornos atmosféricos. A necessidade de câmaras de vácuo robustas, bombas e controles precisos aumenta o investimento inicial e os custos operacionais.

Menor Rendimento (Throughput)

O processo de criar um vácuo, executar o ciclo de aquecimento e prensagem e o resfriamento é inerentemente demorado. Isso torna a prensagem a quente a vácuo um processo em lote, que é mais lento do que os métodos atmosféricos contínuos.

Limitações de Material

O processo é mais adequado para materiais que podem suportar altas temperaturas e pressões sem degradação. Isso inclui cerâmicas, metais refratários e certos compósitos, mas pode não ser adequado para polímeros mais sensíveis ou ligas com baixo ponto de fusão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção deste processo depende inteiramente do nível de desempenho e confiabilidade exigido para o componente final.

- Se o seu foco principal for confiabilidade e desempenho máximos: Uma Prensagem a Quente a Vácuo é essencial para eliminar os defeitos microscópicos e a contaminação que causam falhas nos componentes.

- Se o seu foco principal for miniaturização e densidade de potência: Esta tecnologia é a chave para criar as estruturas densas e multimateriais necessárias para embalagens 3D avançadas e gerenciamento térmico eficiente.

- Se o seu foco principal for pesquisa e desenvolvimento de materiais: O ambiente altamente controlado de uma Prensagem a Quente a Vácuo o torna a plataforma ideal para prototipagem e validação das propriedades de materiais eletrônicos de próxima geração.

Em última análise, a tecnologia de Prensagem a Quente a Vácuo é um pilar da fabricação avançada, possibilitando a criação de componentes com um nível de pureza e perfeição estrutural que a eletrônica moderna exige.

Tabela Resumo:

| Aplicação | Benefício Principal |

|---|---|

| Substratos Cerâmicos de Alta Densidade | Garante isolamento elétrico e dissipação de calor |

| União de Wafers e Integração 3D | Cria conexões fortes e livres de vazios para circuitos complexos |

| Gerenciamento Térmico Avançado | Maximiza a condutividade térmica em dissipadores de calor |

Desbloqueie todo o potencial da sua fabricação de eletrônicos com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos laboratórios diversos com sistemas de Prensagem a Quente a Vácuo personalizados, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, entregando pureza, densidade e confiabilidade superiores para componentes de alto desempenho. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica