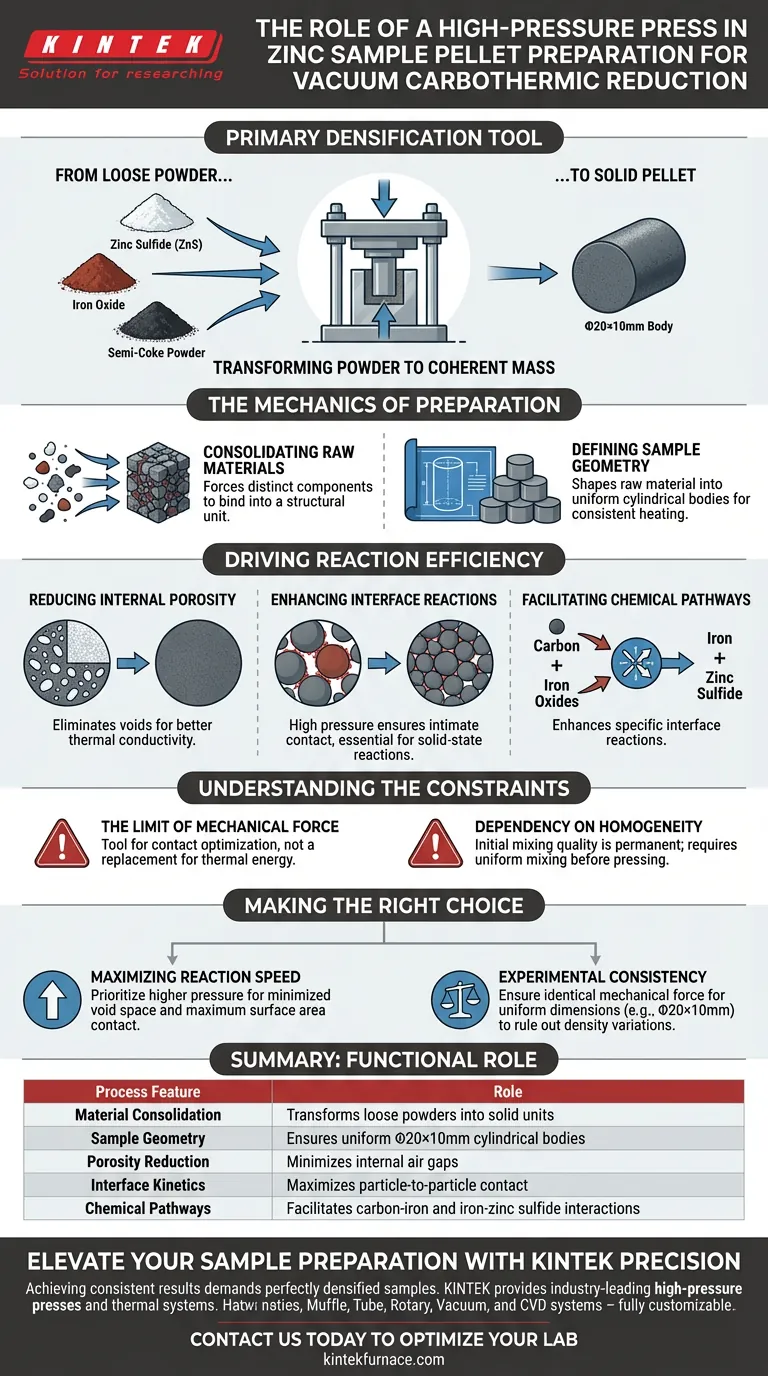

Uma prensa de alta pressão funciona como a principal ferramenta de densificação na preparação de amostras de zinco, transformando pós reativos soltos em uma massa sólida e coesa. Seu propósito imediato é compactar uma mistura de sulfeto de zinco (ZnS), óxido de ferro e pó de semi-carvão em geometrias cilíndricas específicas, como corpos de Φ20×10mm, para prepará-los para o forno a vácuo.

Ao aplicar uma força mecânica significativa, a prensa minimiza a porosidade interna e maximiza o contato da área superficial entre as partículas. Essa proximidade física é o requisito fundamental para impulsionar reações de interface eficientes no processo de redução em estado sólido.

A Mecânica da Preparação de Amostras

Consolidação de Matérias-Primas

O processo começa com uma mistura solta de ingredientes crus, especificamente sulfeto de zinco, óxido de ferro e pó de semi-carvão.

Sem uma prensa, esses materiais existem como partículas separadas com espaços de ar significativos entre elas. A prensa força esses componentes distintos a se unirem em uma única unidade estrutural.

Definição da Geometria da Amostra

A prensa molda a matéria-prima em corpos cilíndricos uniformes.

As dimensões comuns para essas amostras são aproximadamente Φ20×10mm. Essa uniformidade é crucial para garantir a distribuição consistente de calor e as taxas de reação em diferentes ensaios experimentais ou lotes de produção.

Impulsionando a Eficiência da Reação

Redução da Porosidade Interna

A função mais crítica da prensa de alta pressão é a redução da porosidade interna.

Pós soltos contêm um alto volume de espaço vazio (ar). Ao eliminar esses vazios, a prensa cria um meio denso que facilita melhor a condutividade térmica e o transporte de material.

Melhora das Reações de Interface

Na redução carbotérmica a vácuo, as reações ocorrem nos pontos onde diferentes partículas se tocam.

A alta pressão garante que as partículas reativas sejam colocadas em contato íntimo e próximo. Isso não é meramente estrutural; é químico.

Facilitação de Caminhos Químicos Específicos

A densificação permite que reações de interface específicas ocorram de forma mais eficiente.

Primeiro, melhora a reação entre carbono e óxidos de ferro. Segundo, melhora a interação entre o ferro resultante e o sulfeto de zinco. Sem o contato denso fornecido pela prensa, essas reações sólido-sólido seriam significativamente mais lentas e menos eficientes.

Compreendendo as Limitações

O Limite da Força Mecânica

Embora a alta pressão seja benéfica, é uma ferramenta para otimização de contato, não um substituto para energia térmica.

A prensa prepara o "palco" para a reação, mas o vácuo e o calor ainda são necessários para impulsionar a redução química.

Dependência da Homogeneidade

A prensa fixa as partículas no lugar, o que significa que a qualidade da mistura inicial é permanente assim que a pastilha é formada.

Se o sulfeto de zinco, o óxido de ferro e o semi-carvão não forem misturados uniformemente *antes* da prensagem, a compactação de alta pressão resultará em áreas de baixa eficiência de reação, independentemente de quão densa seja a pastilha.

Fazendo a Escolha Certa para o Seu Objetivo

Se seu foco principal é Maximizar a Velocidade da Reação: Priorize configurações de pressão mais altas para minimizar o espaço vazio e maximizar a área de superfície de contato direto entre os compostos de carbono, ferro e zinco.

Se seu foco principal é a Consistência Experimental: Garanta que a força mecânica aplicada seja idêntica para cada corpo cilíndrico (por exemplo, mantendo dimensões exatas de Φ20×10mm) para descartar variações de densidade como uma variável.

A prensa de alta pressão efetivamente preenche a lacuna entre o potencial bruto e a realidade cinética, forçando os reagentes a se aproximarem o suficiente para interagir em nível molecular.

Tabela Resumo:

| Característica do Processo | Papel Funcional da Prensa de Alta Pressão |

|---|---|

| Consolidação de Material | Transforma pós soltos de ZnS, óxido de ferro e carvão em unidades sólidas |

| Geometria da Amostra | Garante corpos cilíndricos uniformes de Φ20×10mm para aquecimento consistente |

| Redução de Porosidade | Minimiza espaços de ar internos para melhorar a condutividade térmica |

| Cinética de Interface | Maximiza o contato partícula a partícula para reações em estado sólido mais rápidas |

| Caminhos Químicos | Facilita interações eficientes de carbono-ferro e ferro-sulfeto de zinco |

Eleve a Preparação de Suas Amostras com a Precisão KINTEK

Obter resultados consistentes na redução carbotérmica a vácuo requer mais do que apenas altas temperaturas — exige amostras perfeitamente densificadas. A KINTEK fornece prensas de alta pressão e sistemas térmicos líderes na indústria, projetados para preencher a lacuna entre pó bruto e pastilhas prontas para reação.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de soluções de laboratório, incluindo sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades únicas de pesquisa metalúrgica e química.

Pronto para otimizar a eficiência e a precisão experimental do seu laboratório? Entre em contato conosco hoje mesmo para encontrar a solução perfeita de forno de alta temperatura ou prensagem!

Guia Visual

Referências

- Hang Ma, Xixia Zhao. Iron oxide synergistic vacuum carbothermal extraction of zinc from zinc sulfide. DOI: 10.2298/jmmb231212024m

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual problema específico o ambiente de vácuo dentro de um forno de Prensagem a Quente a Vácuo aborda? Parar a oxidação de A356/SiCp

- Por que o equipamento de Prensa Quente a Vácuo é considerado um pilar fundamental da manufatura moderna? Desbloqueie Densidade e Pureza Superiores de Materiais

- Qual é o processo de prensagem a quente a vácuo? Obtenha Materiais Ultra-Densos e de Alta Pureza

- Quais componentes são usados em fornos de prensagem a quente para aplicar pressão? Peças Essenciais para Compressão Precisa em Alta Temperatura

- Qual é a diferença entre prensagem a quente e sinterização? Escolha o Processo Certo para Seus Materiais

- Quais são as vantagens técnicas de usar um forno de sinterização SPS? Eleve o desempenho do material Al2O3-TiC

- Por que o controle de temperatura de alta precisão é essencial para o forno de prensagem a quente a vácuo? Otimizar Compósitos de Ti-Al3Ti

- Que indústrias se beneficiaram da tecnologia de prensa a vácuo? Aumente a Pureza e a Resistência na Fabricação