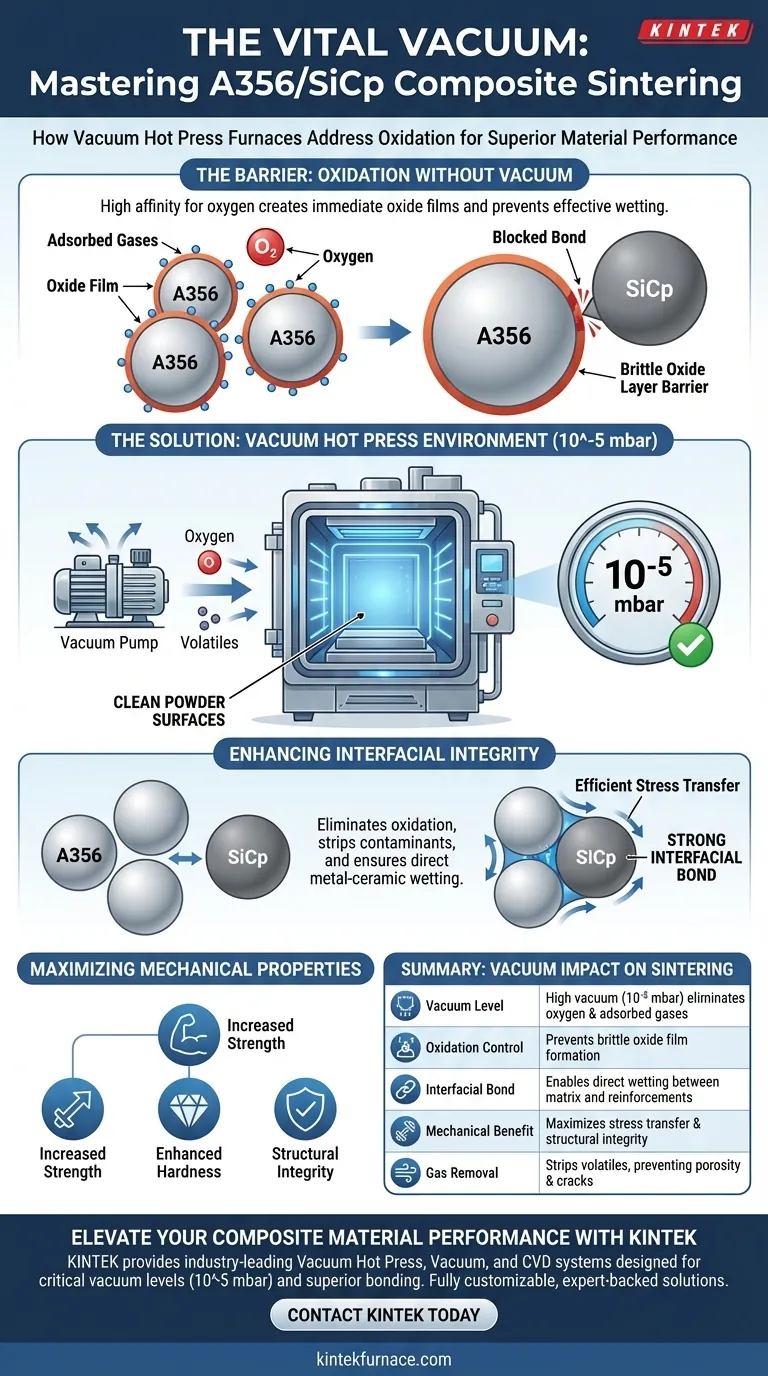

O principal problema abordado pelo ambiente de vácuo em um forno de Prensagem a Quente a Vácuo é a oxidação da matriz de liga de alumínio (A356) em altas temperaturas de sinterização.

Como o alumínio tem alta afinidade com o oxigênio, processá-lo sem vácuo criaria uma película de óxido nas superfícies do pó. O ambiente de vácuo — geralmente atingindo níveis em torno de 10^-5 mbar — elimina o oxigênio e remove gases adsorvidos, garantindo que a matriz metálica possa se ligar efetivamente às partículas de reforço de carboneto de silício (SiCp).

Insight Central Ao remover oxigênio e impurezas voláteis, o ambiente de vácuo evita a formação de camadas de óxido quebradiças que atuam como barreiras dentro do material. Essa purificação é o pré-requisito para criar uma forte ligação interfacial, que é o fator definidor na resistência mecânica final e na integridade estrutural do compósito.

A Barreira da Oxidação

A Sensibilidade do Alumínio A356

A matriz de liga A356 é altamente suscetível à oxidação quando aquecida. Se o oxigênio estiver presente durante a sinterização, as superfícies do pó de alumínio essencialmente enferrujam instantaneamente, formando uma película de óxido fina, mas persistente.

Bloqueando a Ligação

Essa película de óxido atua como uma barreira física. Ela impede que a matriz de alumínio molhe e adira às partículas de Carboneto de Silício (SiCp). Sem contato direto entre o metal e a cerâmica, o compósito falha em atuar como um material unificado.

Evacuação de Gases Adsorvidos

O problema não é apenas o ar na câmara; os pós brutos em si frequentemente carregam gases adsorvidos e voláteis em suas superfícies. O ambiente de vácuo remove ativamente esses contaminantes antes que o material atinja temperaturas críticas de sinterização.

Melhorando a Integridade Interfacial

Criando uma Interface Limpa

O ambiente de vácuo funciona como uma etapa de purificação. Ao manter uma pressão tão baixa quanto 10^-5 mbar, o forno garante que o ambiente ao redor do compósito seja quimicamente inerte.

Minimizando Reações Nocivas

Além da simples oxidação, o vácuo minimiza reações interfaciais complexas e prejudiciais entre a matriz e os reforços. Essa estabilidade é crucial para manter a pureza da liga A356.

Maximizando Propriedades Mecânicas

O objetivo final desse processamento "limpo" é o desempenho mecânico. Quando a barreira de óxido é removida, forma-se uma ligação interfacial limpa e forte. Isso permite a transferência eficiente de tensão da matriz dúctil de alumínio para as partículas rígidas de SiC, aumentando significativamente a resistência e a dureza do compósito.

Compreendendo os Compromissos

Complexidade do Processo vs. Qualidade do Material

Embora o ambiente de vácuo seja essencial para a qualidade, ele introduz complexidade. Alcançar e manter altos níveis de vácuo (10^-5 mbar) requer sistemas sofisticados de vedação e bombeamento, o que aumenta o tempo de ciclo em comparação com métodos sem vácuo.

A Necessidade de Pós "Limpos"

O vácuo é eficaz, mas não é mágica. Ele depende de os materiais brutos terem um nível básico de pureza. Se o pó inicial estiver fortemente contaminado ou pré-oxidado além do que o vácuo pode remover, a interface resultante ainda será comprometida.

Fazendo a Escolha Certa para Seu Objetivo

Se seu foco principal é a Máxima Resistência Mecânica: Garanta que seu processo mantenha um alto vácuo (10^-5 mbar) durante todo o ciclo de aquecimento para garantir uma interface livre de defeitos e óxidos entre o A356 e o SiCp.

Se seu foco principal é a Uniformidade Microestrutural: Utilize a combinação de vácuo e prensagem a quente para evitar porosidade e aprisionamento de gás, o que elimina defeitos que comumente levam à iniciação de trincas.

O ambiente de vácuo não é apenas uma característica do forno; é o facilitador fundamental que permite que compósitos de alumínio atinjam seus limites teóricos de desempenho.

Tabela Resumo:

| Recurso | Impacto na Sinterização de A356/SiCp |

|---|---|

| Nível de Vácuo | Alto vácuo (aprox. 10^-5 mbar) elimina oxigênio e gases adsorvidos. |

| Controle de Oxidação | Previne a formação de película de óxido quebradiça nas superfícies do pó de alumínio. |

| Ligação Interfacial | Permite molhagem direta entre a matriz metálica e os reforços de SiC. |

| Benefício Mecânico | Maximiza a transferência de tensão, a dureza e a integridade estrutural. |

| Remoção de Gás | Remove voláteis para prevenir porosidade e iniciação de trincas internas. |

Eleve o Desempenho do Seu Material Compósito

Alcançar a resistência teórica dos compósitos A356/SiCp requer mais do que apenas calor; exige um ambiente livre de contaminação. A KINTEK fornece Prensas a Quente a Vácuo, Sistemas de Vácuo e CVD líderes na indústria, projetados para atingir os níveis críticos de vácuo (10^-5 mbar) necessários para eliminar a oxidação e garantir uma ligação interfacial superior.

Apoiados por P&D especializada e fabricação de precisão, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de sinterização e síntese de materiais.

Pronto para otimizar seu processo de sinterização? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada com nossos especialistas técnicos.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as desvantagens da prensagem a quente em comparação com a compactação a frio e a sinterização? Custos mais altos e taxas de produção mais baixas

- Como o controle de temperatura a 950°C afeta os compósitos SiC/Cu-Al2O3? Otimize a Sinterização para Alta Resistência

- Quais são as principais vantagens de usar um forno de prensagem a quente a vácuo? Alcançar Densidade Próxima à Forjada para Ligas Ti-6Al-4V

- Qual é a função principal da folha de grafite dentro do sistema FAST? Otimize sua sinterização e proteção de ferramentas

- Como o controle preciso de temperatura em um Forno de Prensagem a Quente a Vácuo influencia a microestrutura de materiais do sistema Al-Ti? Alcance Integridade Microestrutural Superior

- Por que um forno de sinterização a vácuo e prensagem a quente (VHPS) é preferido para ligas de alta entropia AlxCoCrFeNi? Atingir 99% de Densidade

- Por que é necessário um ambiente de vácuo em um forno de sinterização de prensagem a quente a vácuo ao preparar ferramentas de cerâmica contendo ligantes metálicos? Alcance a pureza para um desempenho superior da ferramenta

- Por que a manutenção de um ambiente de alto vácuo é essencial durante a prensagem a quente de compósitos laminados à base de alumínio? Garanta Ligação e Densidade Superiores