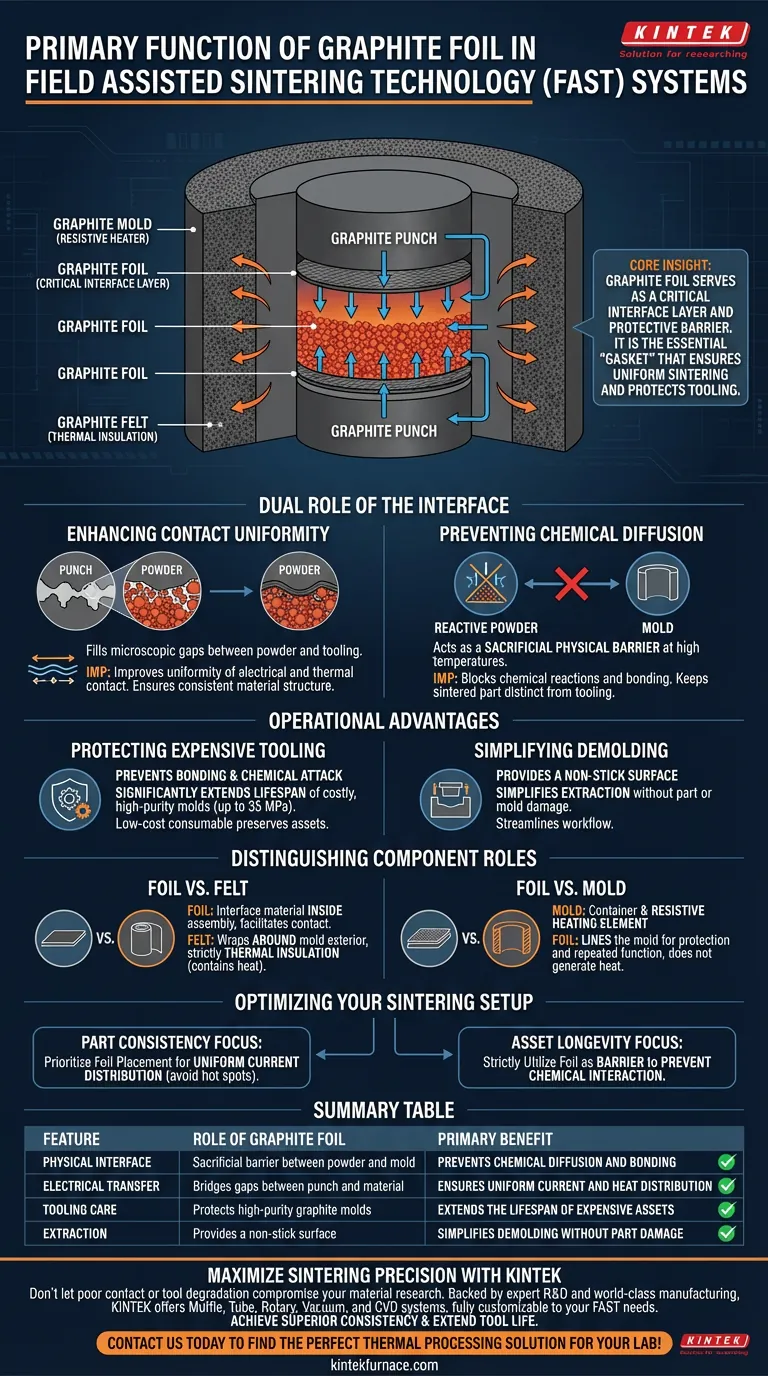

A folha de grafite serve como uma camada de interface crítica posicionada diretamente entre o pó bruto e os componentes do molde ou punção dentro de um sistema de Tecnologia de Sinterização Assistida por Campo (FAST). Seu propósito principal é atuar como uma barreira física protetora que impede que o material de sinterização se ligue à ferramenta, ao mesmo tempo otimizando a uniformidade da transferência elétrica e térmica.

Insight Principal: Enquanto o molde gera o calor e o feltro de grafite o isola, a folha de grafite é a "junta" essencial que garante o funcionamento do processo. Ela preenche a lacuna entre a proteção de ferramentas caras e a obtenção de sinterização uniforme e de alta qualidade, mediando os pontos de contato.

O Papel Duplo da Interface

Aprimorando a Uniformidade de Contato

As superfícies microscópicas de moldes e punções raramente são perfeitamente lisas. A folha de grafite é flexível e compressível, permitindo que ela se adapte a essas irregularidades.

Ao preencher essas lacunas, a folha melhora a uniformidade do contato elétrico e térmico através das interfaces. Isso garante que a corrente e o calor sejam distribuídos uniformemente para o pó, o que é vital para alcançar uma estrutura de material consistente.

Prevenindo a Difusão Química

Nas altas temperaturas necessárias para a sinterização, muitos pós se tornam reativos e propensos à ligação por difusão. Sem uma barreira, a peça sinterizada poderia fundir-se ao molde ou aos punções.

A folha de grafite atua como uma barreira física sacrificial. Ela bloqueia reações químicas entre o pó e os componentes do molde, garantindo que a peça final permaneça distinta da ferramenta.

Vantagens Operacionais

Protegendo Ferramentas Caras

Moldes de grafite de alta pureza são componentes de precisão caros, projetados para suportar pressões de até 35 MPa. O contato direto com pós reativos pode degradar ou danificar esses moldes rapidamente.

Ao prevenir a ligação e o ataque químico, a folha estende significativamente a vida útil da ferramenta. É um consumível de baixo custo usado para preservar ativos de alto custo.

Simplificando a Desmoldagem

Remover uma peça sinterizada de um molde pode ser difícil se ocorrer adesão. Como a folha impede que a peça grude nas paredes do molde ou nos punções, ela simplifica o processo de desmoldagem.

Isso permite uma extração mais fácil do componente final sem danificar a peça ou o molde, otimizando o fluxo de trabalho.

Distinguindo os Papéis dos Componentes

Folha vs. Feltro

É crucial não confundir folha de grafite com feltro de grafite. Enquanto a folha é um material de interface colocado dentro do conjunto, o feltro de grafite é enrolado ao redor do exterior do molde.

O feltro atua estritamente como isolamento térmico, reduzindo a perda de calor radiante para a câmara de vácuo. A folha facilita o contato e separa materiais; o feltro contém o calor.

Folha vs. Molde

O molde de grafite funciona tanto como o recipiente para a forma quanto como o elemento de aquecimento resistivo. A folha não gera o calor primário nem restringe a forma; ela simplesmente reveste o molde para garantir que o molde possa desempenhar essas funções repetidamente sem degradação.

Otimizando sua Configuração de Sinterização

Para garantir um processamento FAST bem-sucedido, selecione seus materiais com base no desafio operacional específico que você está enfrentando:

- Se seu foco principal é a Consistência da Peça: priorize a colocação da folha de grafite para garantir a distribuição uniforme da corrente e evitar pontos quentes causados por mau contato.

- Se seu foco principal é a Longevidade do Ativo: utilize estritamente a folha de grafite como barreira para prevenir interação química e estender a vida útil de seus moldes de alta pressão.

A folha de grafite é o intermediário indispensável que equilibra a física agressiva da sinterização com os requisitos delicados de preservação da ferramenta.

Tabela Resumo:

| Característica | Papel da Folha de Grafite | Benefício Principal |

|---|---|---|

| Interface Física | Barreira sacrificial entre pó e molde | Previne difusão química e ligação |

| Transferência Elétrica | Preenche lacunas entre o punção e o material | Garante distribuição uniforme de corrente e calor |

| Cuidado com a Ferramenta | Protege moldes de grafite de alta pureza | Estende a vida útil de ativos caros |

| Extração | Fornece uma superfície antiaderente | Simplifica a desmoldagem sem danificar a peça |

Maximize a Precisão da Sinterização com a KINTEK

Não deixe que o mau contato ou a degradação da ferramenta comprometam sua pesquisa de materiais. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis às suas necessidades específicas de Tecnologia de Sinterização Assistida por Campo.

Nossas soluções são projetadas para ajudá-lo a alcançar consistência superior e estender a vida útil de suas ferramentas de precisão. Entre em contato conosco hoje mesmo para encontrar a solução perfeita de processamento térmico para seu laboratório!

Guia Visual

Referências

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno SPS para sinterização por plasma com faísca

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como o sistema de pressurização de uma prensa a quente a vácuo afeta os compósitos SiC/TB8? Otimizar a Densificação da Matriz

- Por que a alta precisão no controle de temperatura é essencial em um forno de sinterização de prensagem a quente a vácuo? Garante a Densidade do Material

- Quais são as classificações baseadas na temperatura para fornos de sinterização por prensagem a quente a vácuo? Escolha o Forno Certo para os Seus Materiais

- Quais são as vantagens da SPS para eletrólitos BCZY712? Atinge 98% de Densidade e Condutividade de Prótons Superior

- Como os fornos de sinterização por prensagem a quente a vácuo são classificados com base na sua temperatura de operação? Um guia para faixas de temperatura baixa, média e alta

- Quais são as principais vantagens do FAST/SPS na reciclagem de Ti-6Al-4V? Eficiência de Transformação com Sinterização em Estado Sólido

- Quais são as vantagens de usar um forno VHP em vez de CVD para ZnS? Aumente a Resistência e a Eficiência com Prensagem a Quente a Vácuo

- Quais funções um molde de grafite desempenha durante a prensagem a quente a vácuo de ZnS? Otimizar Densidade e Pureza Óptica