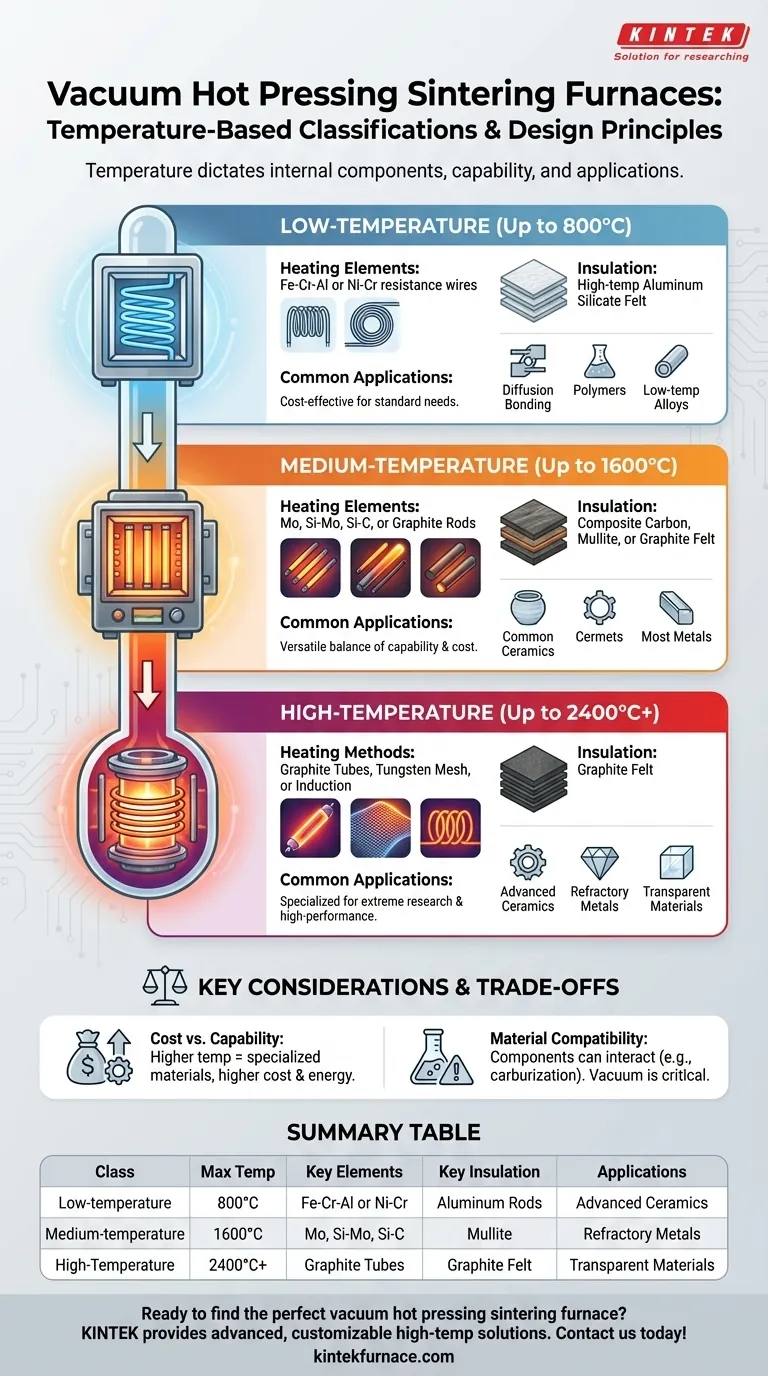

Em ciência dos materiais e fabricação, a classificação dos fornos de sinterização por prensagem a quente a vácuo baseia-se na sua temperatura máxima de operação alcançável. Estes fornos são amplamente categorizados em três níveis: baixa temperatura (até 800°C), média temperatura (até 1600°C) e alta temperatura (até 2400°C ou superior). Esta classificação não é arbitrária; é ditada pela ciência fundamental dos materiais dos componentes centrais do forno, o que determina diretamente as suas capacidades e aplicações.

A classificação de temperatura de um forno de prensagem a quente a vácuo é um reflexo direto da sua construção interna. Compreender esta ligação — entre a temperatura necessária e os elementos de aquecimento e isolamento específicos utilizados — é a chave para selecionar o equipamento correto para as suas necessidades de processamento de materiais.

Como a Temperatura Determina o Design do Forno

A temperatura máxima de operação de um forno não é simplesmente uma configuração. É o limite físico dos seus componentes internos mais críticos: os elementos de aquecimento que geram o calor e o isolamento que o contém.

À medida que a temperatura alvo aumenta, os materiais necessários para estes componentes devem tornar-se mais robustos, exóticos e caros para suportar as condições extremas.

Fornos de Baixa Temperatura (Até 800°C)

Esta classe de forno é projetada para aplicações que não exigem calor extremo.

A construção reflete isso, utilizando materiais bem estabelecidos e econômicos.

- Elementos de Aquecimento: Tipicamente usam fios de resistência de ferro-crómio alumínio ou níquel-crómio.

- Isolamento: Dependem de feltro de silicato de alumínio de alta temperatura para conter o calor de forma eficaz e eficiente a estas temperaturas.

Fornos de Média Temperatura (Até 1600°C)

Esta é uma categoria versátil e amplamente utilizada, capaz de processar uma vasta gama de metais e cerâmicas.

Os materiais utilizados devem ser significativamente mais robustos do que os usados em fornos de baixa temperatura.

- Elementos de Aquecimento: As opções incluem molibdénio metálico, hastes de molibdénio-silício, hastes de carboneto de silício ou hastes de grafite.

- Isolamento: As opções alargam-se a materiais como feltro de carbono composto, feltro de mulita ou feltro de grafite, que oferecem estabilidade térmica superior.

Fornos de Alta Temperatura (Até 2400°C e Acima)

Estes fornos são instrumentos especializados para pesquisa avançada e processamento de materiais de alto desempenho.

Operar a temperaturas tão extremas requer componentes especializados e métodos de aquecimento.

- Métodos de Aquecimento: Os elementos de resistência tradicionais são frequentemente substituídos por tubos de grafite, malha de tungsténio ou aquecimento por indução sem contacto.

- Isolamento: O feltro de grafite é o padrão devido à sua estabilidade e excelentes propriedades de isolamento num vácuo a temperaturas muito elevadas.

Compreendendo os Compromissos

A escolha de um forno envolve mais do que apenas corresponder a uma classificação de temperatura. Deve considerar os compromissos inerentes que vêm com cada classificação.

Custo vs. Capacidade

Existe uma correlação direta e acentuada entre a temperatura máxima de um forno e o seu custo. Fornos de alta temperatura utilizam materiais mais caros e especializados (como tungsténio ou grafite de alta pureza) e têm maior consumo de energia, aumentando as despesas tanto de capital como operacionais.

Compatibilidade do Material

Os componentes internos do forno podem interagir com o material que está a ser processado. Por exemplo, os elementos de aquecimento de grafite num forno de alta temperatura podem levar à carburização (introdução de carbono) de certos metais, o que pode ser indesejável. O ambiente de vácuo em si é essencial para evitar a oxidação em materiais sensíveis.

Atmosfera vs. Vácuo

Embora este guia se concentre em fornos a vácuo, é importante saber que também existem fornos de prensagem a quente atmosféricos. Um vácuo é essencial para materiais que são reativos com oxigénio ou outros gases. Sistemas atmosféricos são usados quando o ambiente de processamento precisa incluir gases reativos ou quando a oxidação não é uma preocupação.

Fazendo a Escolha Certa para a Sua Aplicação

A sua escolha de forno deve ser impulsionada pelos requisitos específicos dos materiais que pretende processar.

- Se o seu foco principal for colagem por difusão, polímeros ou certas ligas metálicas de baixa temperatura: Um forno de baixa temperatura (até 800°C) é a escolha mais econômica e apropriada.

- Se o seu foco principal for a sinterização de uma vasta gama de cerâmicas comuns, cermets e a maioria dos metais: Um forno de média temperatura (até 1600°C) oferece o melhor equilíbrio entre capacidade e custo para a maioria das aplicações industriais e laboratoriais.

- Se o seu foco principal for pesquisa ou processamento de cerâmicas avançadas, metais refratários ou materiais transparentes: Um forno de alta temperatura (até 2400°C) é necessário, representando um investimento significativo para objetivos especializados de alto desempenho.

Compreender estas classificações permite-lhe selecionar um forno não apenas pela sua classificação de temperatura, mas pelo seu design fundamental e adequação aos seus objetivos específicos de processamento de materiais.

Tabela de Resumo:

| Classificação de Temperatura | Temperatura Máxima | Elementos de Aquecimento Chave | Materiais de Isolamento Chave | Aplicações Comuns |

|---|---|---|---|---|

| Baixa Temperatura | Até 800°C | Fios de ferro-crómio alumínio, Níquel-crómio | Feltro de silicato de alumínio de alta temperatura | Colagem por difusão, Polímeros, Ligas de baixa temperatura |

| Média Temperatura | Até 1600°C | Molibdénio metálico, Hastes de molibdénio-silício, Hastes de carboneto de silício, Hastes de grafite | Feltro de carbono composto, Feltro de mulita, Feltro de grafite | Cerâmicas comuns, Cermets, A maioria dos metais |

| Alta Temperatura | Até 2400°C+ | Tubos de grafite, Malha de tungsténio, Aquecimento por indução | Feltro de grafite | Cerâmicas avançadas, Metais refratários, Materiais transparentes |

Pronto para encontrar o forno de sinterização por prensagem a quente a vácuo perfeito para o seu laboratório? A KINTEK alavanca P&D excecional e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, satisfazemos precisamente os seus requisitos experimentais únicos — quer esteja a sinterizar cerâmicas, metais ou materiais avançados. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem aumentar a eficiência e os resultados do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores