Em sua essência, os fornos de sinterização por prensagem a quente a vácuo são classificados principalmente em três faixas de temperatura principais. Esses agrupamentos comuns são de baixa temperatura (até aproximadamente 800-1200°C), média temperatura (até 1600-1700°C) e alta temperatura (até 2400°C e além). Embora os limites exatos de temperatura possam variar ligeiramente entre os fabricantes, este sistema de três níveis é o padrão da indústria para categorização.

A classificação de temperatura de um forno não é um rótulo arbitrário; é um reflexo direto dos materiais usados em sua construção, particularmente os elementos de aquecimento e isolamento. Isso determina fundamentalmente os tipos de materiais que o forno pode processar e dita seu custo operacional e complexidade.

As Principais Classificações de Temperatura

Compreender esses níveis é o primeiro passo para selecionar o equipamento correto para um objetivo específico de ciência de materiais ou fabricação. Cada classe é projetada para um conjunto distinto de aplicações.

Faixa de Baixa Temperatura (Até ~1200°C)

Os fornos nesta categoria são tipicamente usados para processos como brasagem, recozimento e sinterização de metais com pontos de fusão mais baixos. Eles também são adequados para processar certos tipos de polímeros e vitrocerâmicas.

O projeto desses fornos é relativamente simples, frequentemente empregando elementos de aquecimento robustos e econômicos, como ligas de níquel-cromo (NiCr) ou Kanthal (FeCrAl).

Faixa de Média Temperatura (~1200°C a 1700°C)

Esta é uma faixa muito comum para sinterizar uma ampla variedade de materiais, incluindo muitas cerâmicas técnicas como alumina (Al₂O₃) e zircônia (ZrO₂), bem como para aplicações de metalurgia do pó.

Esses fornos requerem elementos de aquecimento mais avançados capazes de suportar temperaturas mais altas, como carboneto de silício (SiC) ou dissiliceto de molibdênio (MoSi₂).

Faixa de Alta Temperatura (Acima de 1700°C)

Esta categoria é reservada para o processamento dos materiais mais avançados e exigentes. As aplicações incluem a sinterização de cerâmicas não óxidas como carboneto de silício (SiC) e nitreto de silício (Si₃N₄), bem como o processamento de metais refratários como tungstênio e molibdênio.

Operar nessas temperaturas extremas exige elementos de aquecimento especializados feitos de grafite, molibdênio ou tungstênio, que devem ser protegidos da oxidação por um ambiente de alto vácuo ou gás inerte puro.

Por Que a Temperatura Determina o Projeto do Forno

A temperatura máxima de operação é o fator mais crítico no projeto de um forno. Ele cria uma cascata de decisões de engenharia que afetam todos os componentes.

O Papel dos Elementos de Aquecimento

O material do elemento de aquecimento deve ser capaz de suportar a temperatura alvo sem degradação. Um elemento NiCr de baixa temperatura simplesmente derreteria ou oxidaria rapidamente se usado em uma aplicação de alta temperatura.

Inversamente, usar um elemento caro de grafite ou tungstênio para um processo de baixa temperatura é economicamente ineficiente e desnecessário.

A Importância do Isolamento

O pacote de isolamento também deve ser classificado para a temperatura máxima. Fornos de baixa temperatura podem usar placas de fibra cerâmica, enquanto sistemas de alta temperatura geralmente dependem de camadas de feltro de grafite ou escudos térmicos metálicos refletivos.

Isolamento inadequado leva à perda de calor, ineficiência e danos potenciais à câmara do forno e aos componentes externos.

O Impacto no Ambiente Operacional

Elementos de aquecimento de alta temperatura como grafite e tungstênio queimarão rapidamente na presença de oxigênio. Esta é uma razão principal pela qual esses fornos devem operar em vácuo ou ser preenchidos com um gás inerte como argônio.

Este requisito adiciona complexidade significativa, exigindo bombas de vácuo robustas, vedações e sistemas de controle que são menos críticos em fornos de menor temperatura.

Compreendendo as Compensações

Escolher um forno é uma questão de equilibrar a capacidade com as restrições práticas. Temperaturas mais altas vêm com compensações significativas.

Custo vs. Capacidade

Há um aumento exponencial no custo com a capacidade de temperatura. Os materiais exóticos necessários para elementos de alta temperatura (grafite, tungstênio) e isolamento são muito mais caros do que os materiais usados em fornos de baixa ou média temperatura.

Complexidade Operacional

Sistemas de alta temperatura exigem procedimentos operacionais mais rigorosos. Gerenciar os níveis de vácuo, a pureza do gás e as rampas precisas de aquecimento e resfriamento é crítico para proteger o forno e garantir a repetibilidade do processo.

Manutenção e Consumíveis

Componentes em fornos de alta temperatura, especialmente os elementos de aquecimento e alguns tipos de isolamento, são considerados consumíveis com vida útil finita. Sua substituição contribui para o custo total de propriedade.

Fazendo a Escolha Certa para Sua Aplicação

Seu material específico e objetivos de processo determinarão diretamente a classe de forno necessária.

- Se o seu foco principal for recozimento de metais, brasagem ou metalurgia do pó básica: Um forno de baixa temperatura (até 1200°C) oferece a solução mais confiável e econômica.

- Se o seu foco principal for a sinterização de cerâmicas técnicas comuns ou ligas metálicas avançadas: Um forno de média temperatura (até 1700°C) fornece o desempenho versátil necessário para uma ampla gama de materiais.

- Se o seu foco principal for o desenvolvimento de cerâmicas não óxidas, metais refratários ou compósitos inovadores: Um forno de alta temperatura (acima de 1700°C) é essencial, exigindo investimento tanto no equipamento quanto em sua expertise operacional.

Em última análise, alinhar a capacidade de temperatura do forno com os requisitos de processamento do seu material é a chave para alcançar resultados bem-sucedidos e econômicos.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Típicas | Elementos de Aquecimento Comuns |

|---|---|---|

| Baixa Temperatura (Até ~1200°C) | Brasagem de metais, recozimento, sinterização de baixo ponto de fusão | Ligas de Níquel-Cromo (NiCr), Kanthal (FeCrAl) |

| Média Temperatura (~1200°C a 1700°C) | Cerâmicas técnicas (Al₂O₃, ZrO₂), metalurgia do pó | Carboneto de Silício (SiC), Dissiliceto de Molibdênio (MoSi₂) |

| Alta Temperatura (Acima de 1700°C) | Cerâmicas não óxidas (SiC, Si₃N₄), metais refratários | Grafite, Molibdênio, Tungstênio |

Precisa de um Forno de Sinterização por Prensagem a Quente a Vácuo Adaptado às Suas Necessidades de Temperatura?

Na KINTEK, entendemos que selecionar o forno certo é crucial para o seu sucesso em ciência de materiais ou fabricação. Nossa expertise em projeto de fornos de alta temperatura, apoiada por P&D excepcional e fabricação interna, garante que você obtenha uma solução que atenda precisamente às suas necessidades — seja para brasagem de baixa temperatura, sinterização de cerâmica de média temperatura ou processamento de alta temperatura de compósitos avançados.

Oferecemos uma gama abrangente de fornos de alta temperatura, incluindo Fornos Avançados a Vácuo e Atmosfera, com profundas capacidades de personalização para atender aos seus requisitos experimentais e de produção exclusivos.

Vamos discutir sua aplicação. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno ideal para o seu laboratório.

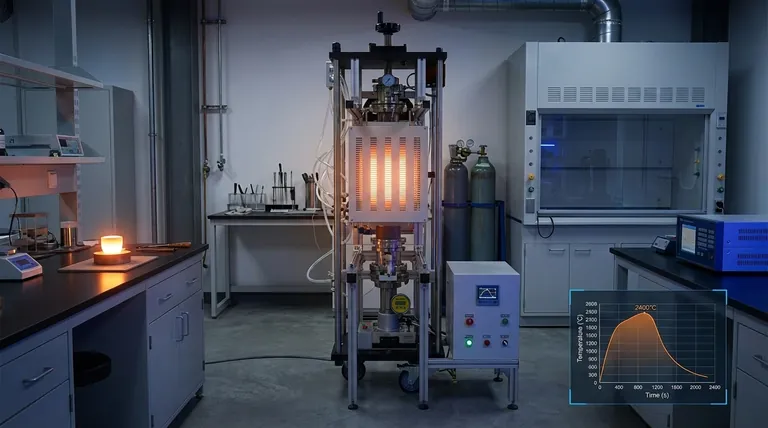

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores