No setor de energia e geração de energia, uma Prensa Quente a Vácuo é uma ferramenta crítica para a fabricação de componentes de alto desempenho que melhoram diretamente a eficiência e a durabilidade. É usada para criar peças cerâmicas densas para células de combustível de óxido sólido (SOFCs), unir materiais avançados para painéis solares de próxima geração e forjar ligas ultrafortes para pás de turbinas usadas em usinas de energia. A capacidade única do equipamento de criar materiais com integridade superior é essencial para atender às demandas dos sistemas de energia modernos.

Em sua essência, a contribuição de uma Prensa Quente a Vácuo não é apenas fazer peças, mas fundamentalmente reengenhar os materiais dos quais são feitas. Este processo elimina defeitos internos, permitindo que os componentes de energia operem de forma mais eficiente e resistam a condições mais severas por períodos mais longos.

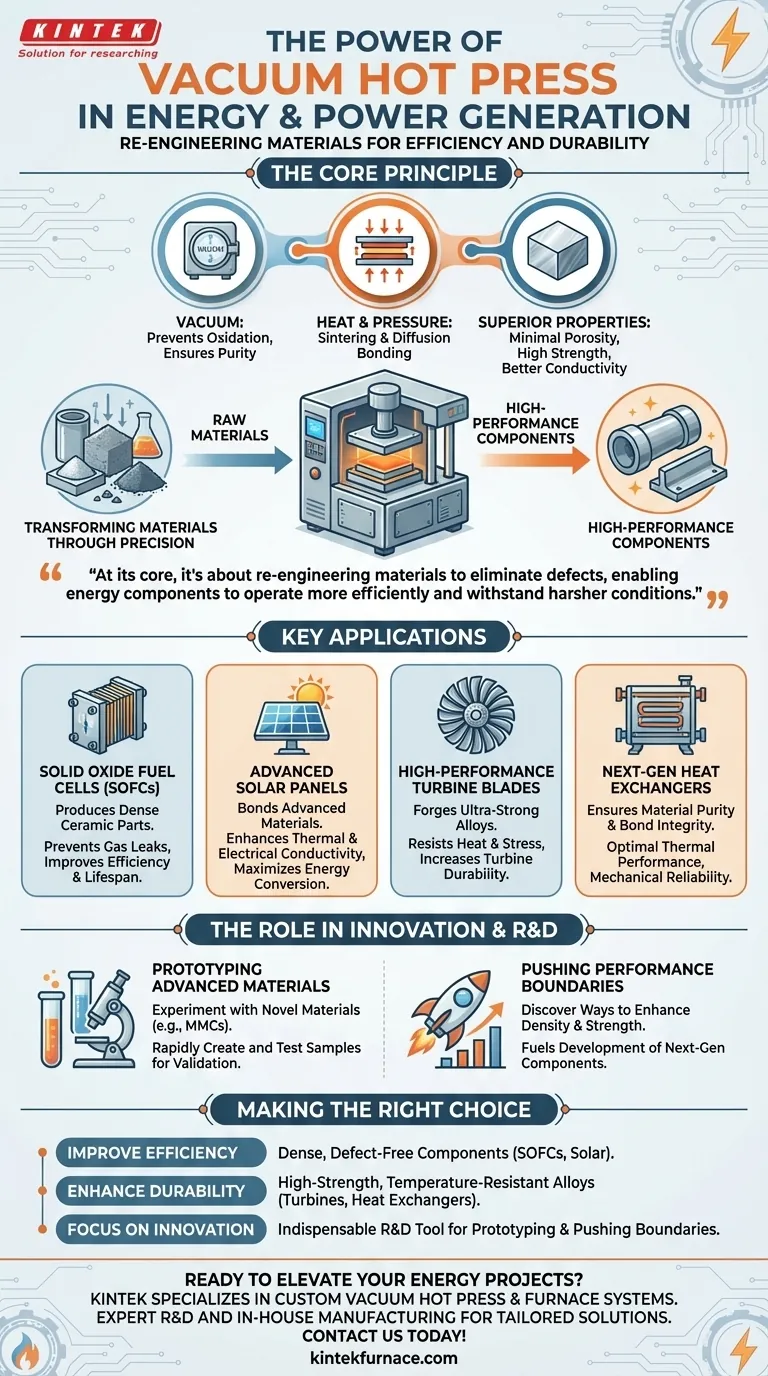

O Princípio Fundamental: Por que Vácuo, Calor e Pressão são Importantes

Uma Prensa Quente a Vácuo opera aplicando imensa pressão e altas temperaturas aos materiais dentro de uma câmara de vácuo. Esta combinação é a chave para sua capacidade transformadora.

O Papel do Vácuo

Remover o ar e outros gases da câmara previne a oxidação e a contaminação durante o processo de aquecimento. Isso garante a pureza química do material final, o que é crítico para componentes como células de combustível e eletrônicos sensíveis.

O Impacto do Calor e da Pressão

A aplicação simultânea de calor e pressão uniaxial força os grãos do material a se fundirem. Este processo, conhecido como sinterização ou ligação por difusão, aumenta drasticamente a densidade do material.

O Resultado: Propriedades Superiores do Material

O resultado principal é um componente com porosidade mínima (menos vazios internos ou defeitos). Essa falta de defeitos leva diretamente a uma resistência mecânica, dureza e condutividade térmica significativamente melhoradas, todas vitais para aplicações exigentes de energia.

Principais Aplicações em Energia e Geração de Energia

A capacidade de produzir materiais quase perfeitos permite avanços críticos em todo o cenário energético, desde a geração de energia limpa até os sistemas de energia convencionais.

Células de Combustível de Óxido Sólido (SOFCs)

As SOFCs geram eletricidade através de uma reação eletroquímica e dependem de eletrólitos e eletrodos cerâmicos perfeitamente densos. Uma Prensa Quente a Vácuo produz esses componentes cerâmicos, garantindo que estejam livres de poros que poderiam vazar gás e degradar severamente a eficiência e a vida útil da célula de combustível.

Painéis Solares Avançados

Para tecnologias solares de próxima geração, a eficiência está ligada à forma como as diferentes camadas de material são unidas. A Prensagem Quente a Vácuo cria ligações poderosas e sem vazios entre essas camadas, melhorando a condutividade térmica e elétrica e maximizando a taxa de conversão de energia do painel.

Pás de Turbinas de Alto Desempenho

As pás das turbinas em usinas a gás e a vapor operam sob calor e estresse extremos. Usando uma Prensa Quente a Vácuo, os fabricantes podem forjar superligas de alta resistência que resistem à fluência e à corrosão, levando a turbinas mais duráveis e eficientes.

Permutadores de Calor de Próxima Geração

Tecnologias de processamento a vácuo semelhantes são usadas para criar permutadores de calor compactos e altamente eficientes. A integridade das ligações e a pureza dos materiais garantem um desempenho térmico ideal e confiabilidade mecânica em sistemas que gerenciam calor residual ou armazenamento de energia térmica.

O Papel na Pesquisa e Desenvolvimento

Embora uma Prensa Quente a Vácuo seja usada para fabricação, seu impacto mais significativo é frequentemente na inovação. Não é tipicamente uma ferramenta para produção de alto volume e baixo custo, mas sim para criar componentes de alto valor e ponta.

Prototipagem de Materiais Avançados

Laboratórios de P&D usam este equipamento para experimentar novos materiais como compósitos de matriz metálica (MMCs) e cerâmicas avançadas. Permite-lhes criar e testar rapidamente pequenas amostras para validar novas teorias de materiais.

Expandindo os Limites do Desempenho

A prensa é uma ferramenta de pesquisa fundamental para descobrir novas maneiras de aumentar a densidade e a resistência do material. Esta pesquisa alimenta diretamente o desenvolvimento de componentes de próxima geração que tornarão os futuros sistemas de energia mais poderosos e confiáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para entender seu valor, considere como esta tecnologia se alinha com objetivos específicos no setor de energia.

- Se seu foco principal é melhorar a eficiência: Uma Prensa Quente a Vácuo permite a criação de componentes densos e sem defeitos para SOFCs e células solares, maximizando sua produção de energia.

- Se seu foco principal é aumentar a durabilidade: Esta tecnologia é essencial para produzir ligas de alta resistência e resistentes à temperatura para pás de turbinas e permutadores de calor que devem sobreviver a condições operacionais adversas.

- Se seu foco principal é a inovação: O equipamento é uma ferramenta indispensável de P&D para prototipar novos materiais e expandir os limites científicos do desempenho dos materiais.

Em última análise, os avanços na geração de energia estão fundamentalmente ligados à qualidade dos materiais que usamos para construí-la.

Tabela Resumo:

| Aplicação | Principal Contribuição |

|---|---|

| Células de Combustível de Óxido Sólido (SOFCs) | Produz peças cerâmicas densas para prevenir vazamentos de gás e melhorar a eficiência |

| Painéis Solares Avançados | Liga camadas para melhor condutividade térmica e elétrica, maximizando a conversão de energia |

| Pás de Turbinas de Alto Desempenho | Forja ligas fortes para resistir ao calor e ao estresse, aumentando a durabilidade da turbina |

| Permutadores de Calor de Próxima Geração | Garante a pureza do material e a integridade da ligação para um desempenho térmico ideal |

Pronto para elevar seus projetos de energia com soluções avançadas de alta temperatura? A KINTEK é especializada em equipamentos de Prensa Quente a Vácuo personalizados e outros sistemas de fornos como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa P&D especializada e fabricação interna garantem soluções sob medida para suas necessidades únicas — entre em contato hoje para discutir como podemos impulsionar sua eficiência e inovação! Entre em contato agora

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho