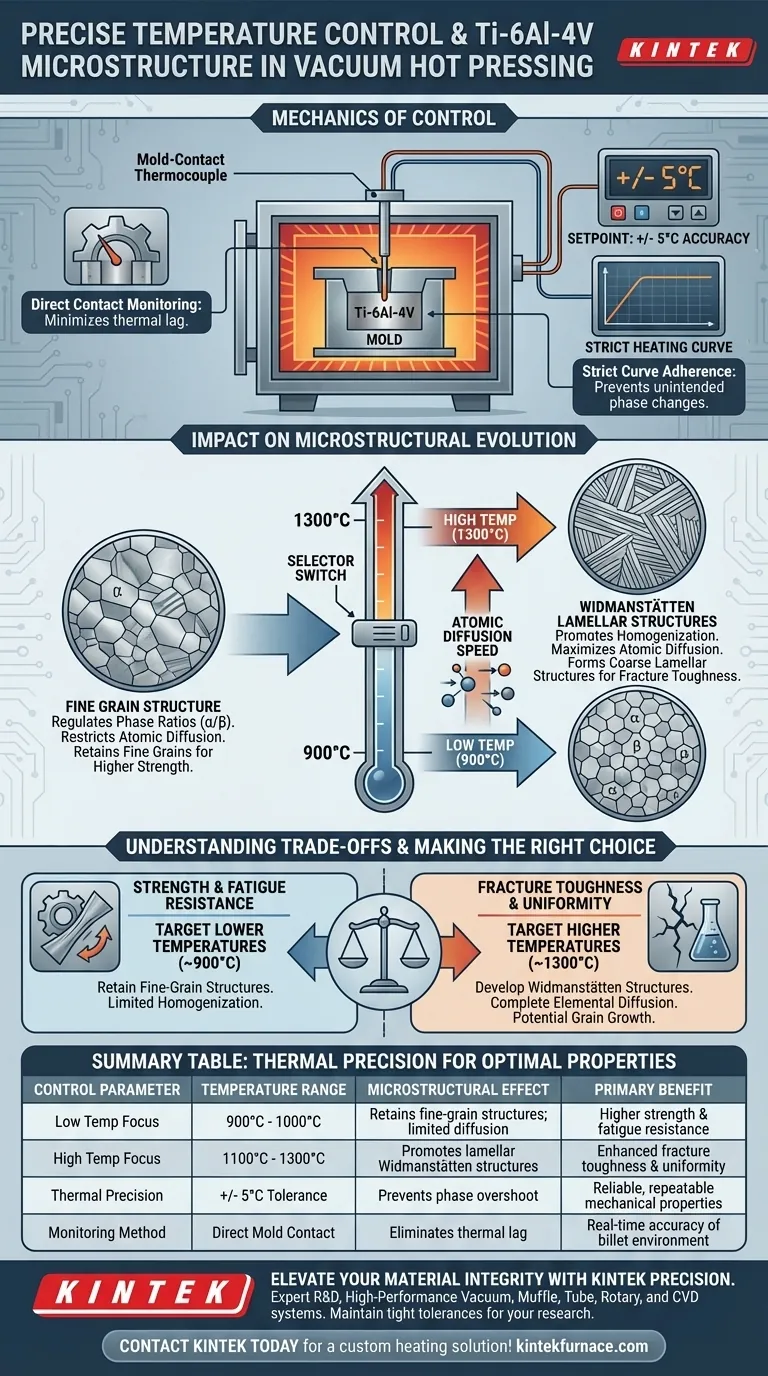

O controle de temperatura de alta precisão, utilizando termopares de contato com o molde, é o principal mecanismo para ditar a arquitetura interna do Ti-6Al-4V durante a prensagem a quente a vácuo. Ao manter a precisão dentro de +/- 5°C, esses sistemas aplicam estritamente curvas térmicas que controlam as taxas de difusão atômica, estabelecendo diretamente a proporção de fases alfa para beta, o tamanho final do grão e a formação de estruturas específicas de Widmanstätten.

O gerenciamento térmico preciso não apenas aquece o material; ele atua como um seletor para as propriedades microestruturais. Ao ajustar as temperaturas entre 900°C e 1300°C, você efetivamente escolhe entre reter estruturas de grãos finos ou promover a homogeneização completa e formações lamelares.

A Mecânica do Controle

Monitoramento por Contato Direto

Os termopares alcançam alta precisão mantendo contato direto com o molde. Essa configuração minimiza o atraso entre a fonte de calor e a medição, garantindo que o ambiente ao redor do tarugo reflita com precisão os dados do controlador.

Adesão Estrita à Curva

O sistema utiliza esse feedback para manter a precisão de até +/- 5°C. Essa tolerância apertada garante que o processo siga estritamente a curva de aquecimento pré-definida, evitando picos térmicos que poderiam desencadear mudanças de fase não intencionais.

Impacto na Evolução Microestrutural

Regulando as Proporções de Fase

A faixa de temperatura de operação, especificamente entre 900°C e 1300°C, determina diretamente a proporção de fases alfa e beta dentro da liga. O controle dessa proporção é o passo fundamental para ajustar a resposta mecânica do material.

Impulsionando a Difusão Atômica

A temperatura dita a velocidade da difusão atômica. O controle preciso permite que os operadores ajustem a quantidade exata de energia necessária para atingir o nível desejado de homogeneização química em todo o material.

Formação de Estruturas Lamelares

Em temperaturas mais altas dentro da janela de processamento, o sistema promove a formação de estruturas lamelares de Widmanstätten. Esses arranjos microestruturais específicos são cruciais para aplicações que exigem características distintas de tenacidade à fratura.

Compreendendo os Compromissos

Grãos Finos vs. Homogeneização

Existe um compromisso inerente entre o tamanho do grão e a difusão. Temperaturas mais baixas ajudam a reter estruturas de grãos finos, que geralmente oferecem maior resistência. No entanto, temperaturas mais baixas reduzem as taxas de difusão atômica, potencialmente deixando o material menos homogeneizado.

A Consequência do Calor Elevado

Inversamente, temperaturas mais altas (próximas a 1300°C) garantem difusão elemental completa e uniformidade. A desvantagem é a promoção do crescimento de grãos e a transição para microestruturas lamelares grosseiras, que podem alterar a ductilidade e o desempenho de fadiga da liga.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o processo de prensagem a quente a vácuo, você deve alinhar seus pontos de ajuste de temperatura com seus requisitos mecânicos específicos:

- Se o seu foco principal é alta resistência e resistência à fadiga: Mire em temperaturas mais baixas (mais próximas de 900°C) para restringir a difusão e reter estruturas de grãos finos.

- Se o seu foco principal é tenacidade à fratura e uniformidade química: Mire em temperaturas mais altas (até 1300°C) para maximizar a difusão atômica e desenvolver estruturas lamelares de Widmanstätten totalmente formadas.

Em última análise, o termopar fornece a precisão necessária para navegar na janela estreita entre esses estados microestruturais concorrentes.

Tabela Resumo:

| Parâmetro de Controle | Faixa de Temperatura | Efeito Microestrutural | Benefício Principal |

|---|---|---|---|

| Foco em Baixa Temperatura | 900°C - 1000°C | Retém estruturas de grãos finos; difusão limitada | Maior resistência e resistência à fadiga |

| Foco em Alta Temperatura | 1100°C - 1300°C | Promove estruturas lamelares de Widmanstätten | Melhora da tenacidade à fratura e uniformidade |

| Precisão Térmica | Tolerância de +/- 5°C | Evita picos de fase | Propriedades mecânicas confiáveis e repetíveis |

| Método de Monitoramento | Contato Direto com o Molde | Elimina o atraso térmico | Precisão em tempo real do ambiente do tarugo |

Eleve a Integridade do Seu Material com a Precisão KINTEK

A perfeição microestrutural no Ti-6Al-4V exige controle térmico absoluto. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alto desempenho de Vácuo, Mufla, Tubo, Rotativo e CVD projetados para manter as tolerâncias rigorosas que sua pesquisa exige. Se você precisa reter a resistência de grãos finos ou alcançar a homogeneização química completa, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para suas necessidades exclusivas de processamento.

Pronto para otimizar seus resultados de prensagem a quente a vácuo? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas sobre uma solução de aquecimento personalizada!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como um forno de prensagem a quente a vácuo contribui para a densificação de compósitos SiC/Al? Alcançar porosidade próxima de zero

- Quais processos são usados para prensagem a vácuo e pré-formagem de tecidos e materiais fibrosos? Consolidação de Uniforme Mestre para Compósitos

- Por que a tecnologia de prensa a vácuo é indispensável na metalurgia moderna? Desbloqueie Precisão e Qualidade na Conformação de Metais

- Quais fatores devem ser considerados ao selecionar um equipamento de prensa a vácuo? Insights Essenciais para o Desempenho Ideal

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Como um sistema de sinterização por prensagem a quente de grau industrial beneficia as cerâmicas Al2O3/TiC/SiC(w)? Densidade Aprimorada do Material

- Por que o processamento secundário usando uma prensa hidráulica e um forno de sinterização é necessário para compósitos de matriz de alumínio?

- Como funciona uma prensa a vácuo na moldagem de metais? Alcance a Formação de Metais de Precisão com Pressão Uniforme