No seu nível mais fundamental, a prensagem a quente é uma técnica de fabrico especializada utilizada para criar componentes excecionalmente fortes e densos a partir de materiais de alto desempenho. É o processo preferencial para aplicações críticas nas indústrias aeroespacial, automóvel, médica, eletrónica e de cerâmica avançada, onde a falha do material pode ter consequências catastróficas.

O objetivo principal da prensagem a quente não é apenas moldar um material, mas melhorar fundamentalmente a sua integridade. Utiliza uma combinação de alta temperatura e pressão intensa para eliminar defeitos internos e produzir componentes com densidades que se aproximam do seu máximo teórico.

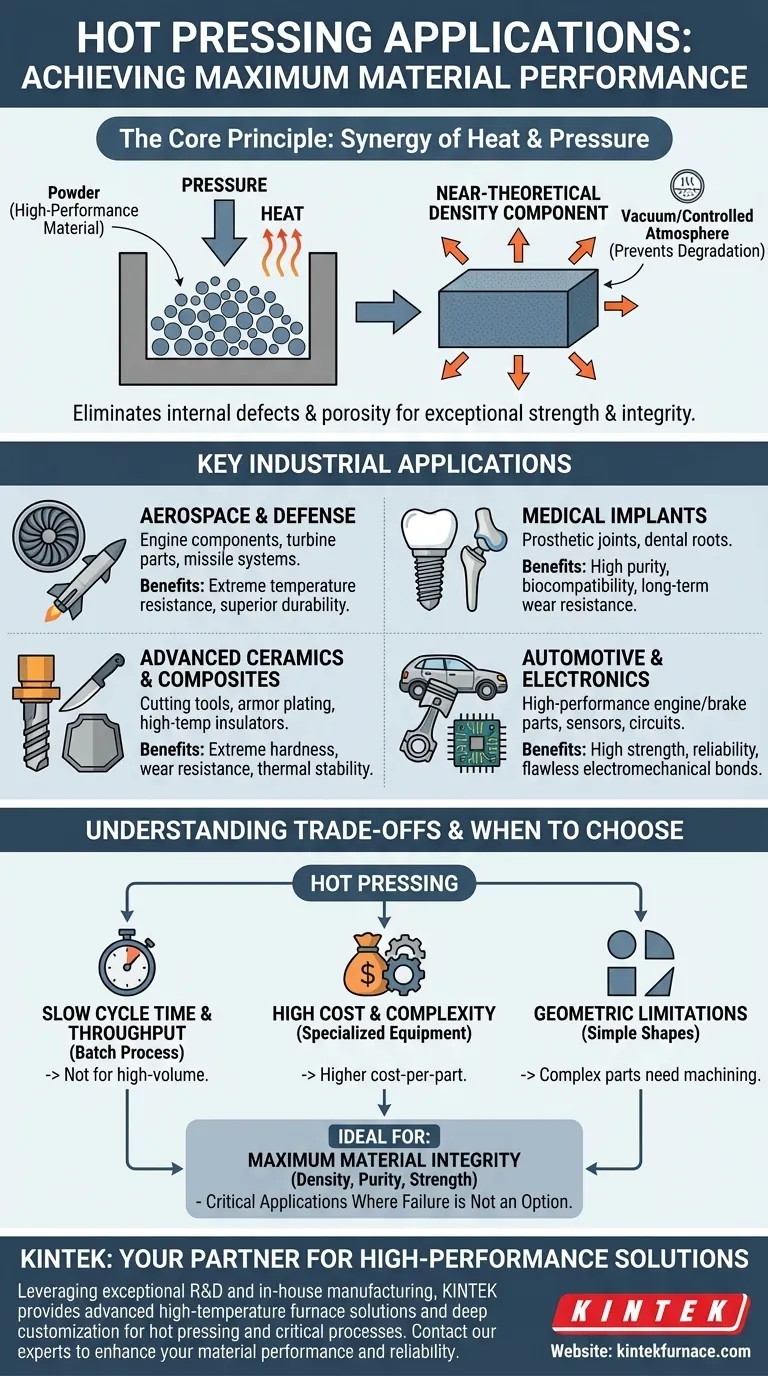

O Princípio Central: Porquê Combinar Calor e Pressão?

A prensagem a quente resolve um desafio fundamental da ciência dos materiais: como consolidar pós num componente sólido e totalmente denso sem os derreter. A sinergia entre calor e pressão é o que torna esta técnica tão poderosa.

Alcançar Densidade Quase Teórica

O calor torna as partículas individuais de um material mais maleáveis. Simultaneamente, a aplicação de uma pressão imensa e uniforme força estas partículas amolecidas a unirem-se, espremendo os vazios microscópicos (porosidade) entre elas. Isto resulta num produto final com densidade e resistência excecionais.

Prevenir a Degradação do Material

Muitos materiais avançados, especialmente metais, são altamente reativos ao oxigénio a altas temperaturas. A prensagem a quente é tipicamente realizada em vácuo ou numa atmosfera de gás inerte controlada. Este ambiente previne a oxidação e outras reações químicas que, de outra forma, contaminariam o material e comprometeriam as suas propriedades finais.

Permitir Materiais Difíceis de Sinterizar

Algumas cerâmicas avançadas e compósitos não se ligam bem apenas com calor (um processo chamado sinterização convencional). A adição de pressão fornece a energia mecânica necessária para forçar a consolidação, criando componentes fortes e sem defeitos a partir de materiais que são, de outra forma, impossíveis de processar eficazmente.

Principais Aplicações Industriais

As capacidades únicas da prensagem a quente tornam-na indispensável para o fabrico de peças onde o desempenho e a fiabilidade são primordiais.

Indústria Aeroespacial e Defesa

Os componentes em motores de aeronaves, turbinas e mísseis devem suportar temperaturas extremas e stress mecânico. A prensagem a quente é utilizada para criar peças a partir de ligas de alta resistência e compósitos cerâmicos que oferecem durabilidade superior e resistência ao calor, garantindo segurança operacional e longevidade.

Cerâmicas Avançadas e Compósitos

Para aplicações que exigem dureza extrema, resistência ao desgaste e estabilidade térmica, a prensagem a quente é essencial. Produz componentes cerâmicos sem defeitos para itens como ferramentas de corte industriais, blindagem e isoladores de alta temperatura, onde mesmo uma falha interna microscópica pode levar à falha.

Implantes Médicos

O corpo humano é um ambiente agressivo, e implantes como articulações protéticas e raízes dentárias devem ser fortes, puros e biocompatíveis. A prensagem a quente em vácuo cria componentes totalmente densos e livres de contaminantes, garantindo que se integrem de forma segura e resistam a décadas de desgaste mecânico.

Automóvel e Eletrónica

Em sistemas automóveis de alto desempenho, a prensagem a quente é utilizada para componentes de motor, travões e suspensão que exigem alta resistência e fiabilidade. Na eletrónica, o processo cria ligações eletromecânicas permanentes e impecáveis, essenciais para circuitos e sensores de alta potência.

Compreender as Desvantagens

Embora poderosa, a prensagem a quente é uma técnica especializada com limitações específicas. Compreender estas desvantagens é crucial para tomar uma decisão de fabrico informada.

Tempo de Ciclo e Produtividade

A prensagem a quente é um processo relativamente lento, baseado em lotes. O tempo necessário para aquecer a matriz, aplicar pressão, manter e arrefecer numa atmosfera controlada limita a produtividade. Não é adequada para peças de alto volume e baixo custo.

Custo e Complexidade

O equipamento necessário — incluindo fornos a vácuo, prensas hidráulicas e ferramentas especializadas — é caro para adquirir e operar. Isto contribui para um custo por peça mais elevado em comparação com métodos como a fundição convencional ou a sinterização.

Limitações Geométricas

O processo é mais adequado para produzir geometrias relativamente simples, como discos, blocos ou cilindros, que podem ser facilmente prensados numa matriz. Formas complexas frequentemente exigem maquinação pós-processamento extensa e dispendiosa, o que pode anular alguns dos benefícios do material.

Quando Escolher a Prensagem a Quente

A sua escolha do processo de fabrico deve ser impulsionada pelos requisitos da aplicação final.

- Se o seu foco principal é o desempenho máximo do material: A prensagem a quente é a escolha ideal para alcançar a maior densidade, pureza e resistência possíveis em materiais avançados.

- Se o seu foco principal é a produção de alto volume e baixo custo: Deve explorar alternativas mais rápidas, como a sinterização convencional ou a moldagem por injeção de metal.

- Se o seu foco principal é a criação de formas altamente complexas: A fabricação aditiva (impressão 3D) ou a fundição de investimento podem ser mais adequadas e económicas.

Em última análise, a prensagem a quente é a solução definitiva para aplicações onde a integridade do material é o fator mais importante.

Tabela Resumo:

| Indústria | Principais Aplicações | Principais Benefícios do Material |

|---|---|---|

| Aeroespacial e Defesa | Componentes de motor, peças de turbinas, sistemas de mísseis | Resistência a temperaturas extremas, durabilidade superior |

| Implantes Médicos | Articulações protéticas, raízes dentárias | Alta pureza, biocompatibilidade, resistência ao desgaste a longo prazo |

| Cerâmicas Avançadas | Ferramentas de corte, blindagem, isoladores de alta temperatura | Dureza extrema, resistência ao desgaste, estabilidade térmica |

| Automóvel e Eletrónica | Peças de motor/travões de alto desempenho, sensores, circuitos | Alta resistência, fiabilidade, ligações eletromecânicas impecáveis |

Precisa de fabricar componentes com máxima densidade e resistência?

Aproveitando uma excecional I&D e fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer precisamente os requisitos experimentais únicos para prensagem a quente e outros processos críticos.

Contacte os nossos especialistas hoje para discutir como as nossas soluções personalizadas podem melhorar o desempenho e a fiabilidade do seu material.

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas