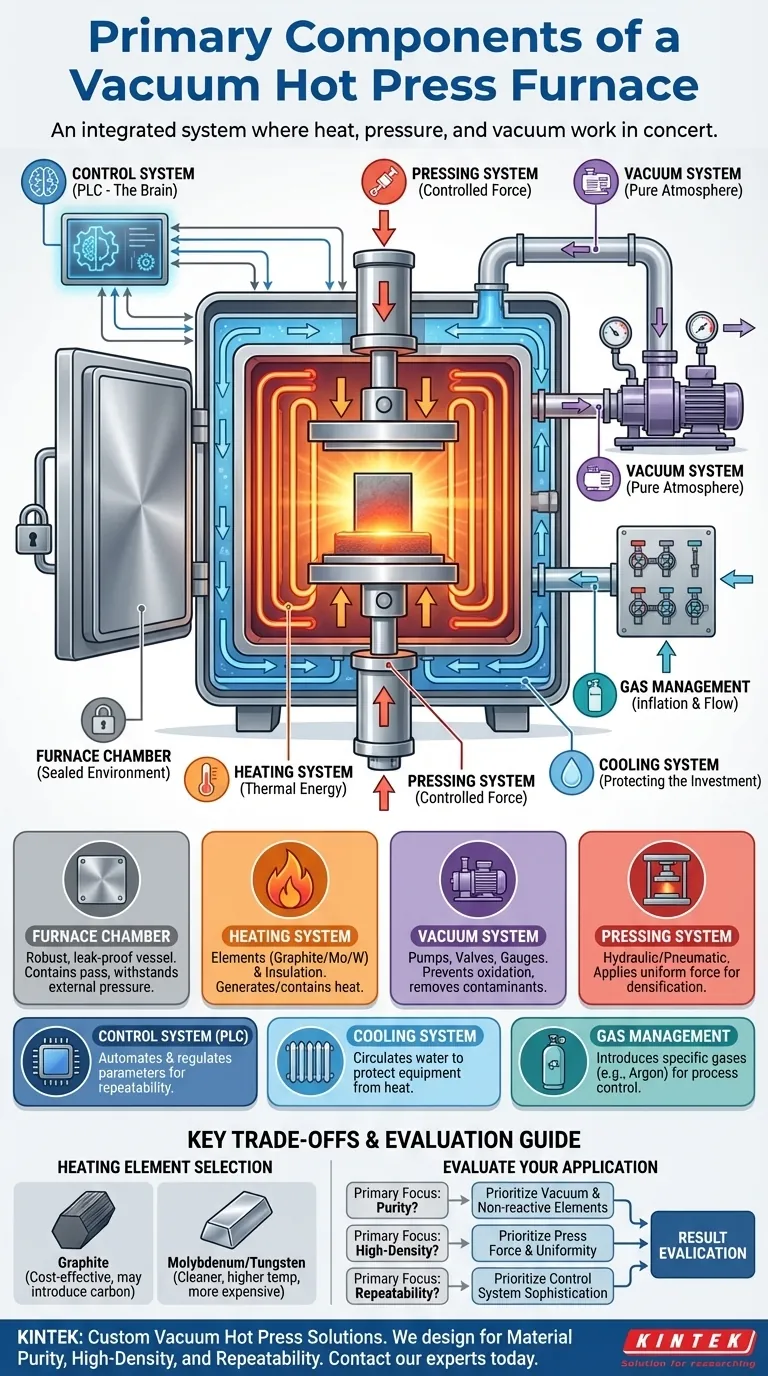

Um forno de prensagem a quente a vácuo é um sistema integrado onde vários componentes distintos trabalham em conjunto para aplicar calor e pressão a um material dentro de uma atmosfera controlada e livre de contaminação. Os principais componentes são o corpo do forno, um sistema de aquecimento, um sistema de vácuo para criar a atmosfera e um sistema de pressão para aplicar força, todos regidos por um sistema de controle abrangente.

A característica definidora de um forno de prensagem a quente a vácuo não são apenas suas partes individuais, mas a interação precisa entre seus sistemas de aquecimento, vácuo e pressão. Compreender essa integração é a chave para alcançar a densificação, sinterização e união controladas de materiais.

Os Sistemas Essenciais: Calor, Pressão e Vácuo

Uma prensa a quente a vácuo atinge sua função através da sinergia de três sistemas fundamentais operando dentro de uma câmara selada. A falha ou ineficiência de qualquer um dos sistemas compromete todo o processo.

A Câmara do Forno: O Ambiente Selado

O corpo e a porta do forno formam a estrutura física do sistema. Esta câmara selada é tipicamente construída com materiais duráveis e resistentes à corrosão, como aço inoxidável.

Seu único propósito é fornecer um vaso robusto e à prova de vazamentos que possa suportar alta pressão atmosférica externa quando um vácuo profundo é criado internamente, ao mesmo tempo em que contém o processo interno.

O Sistema de Aquecimento: Gerando e Contendo Energia Térmica

Este sistema é responsável por levar o material à temperatura de processo necessária. Ele consiste em duas partes principais: elementos de aquecimento e isolamento.

Os elementos de aquecimento são tipicamente feitos de materiais como grafite, molibdênio ou tungstênio, escolhidos com base na temperatura máxima necessária e compatibilidade química. O isolamento envolve a zona de aquecimento para minimizar a perda de calor e proteger o corpo do forno, garantindo eficiência e estabilidade térmica.

O Sistema de Vácuo: Criando uma Atmosfera Pura

O sistema de vácuo é crítico para prevenir a oxidação e remover contaminantes. Ele consiste em uma série de bombas, válvulas e medidores.

Primeiro, bombas mecânicas removem a maior parte do ar. Em seguida, bombas de alto vácuo (como bombas moleculares ou de difusão) assumem para atingir pressões muito mais baixas, criando um ambiente limpo para o material em processamento.

O Sistema de Prensagem: Aplicando Força Controlada

Este é o componente que distingue uma "prensa a quente" de um forno a vácuo padrão. O sistema de pressão, que é tipicamente hidráulico ou pneumático, aplica uma força controlada e uniforme ao material.

Essa força é essencial para compactar pós, promover a densificação e unir materiais por difusão em altas temperaturas.

Sistemas Essenciais de Suporte e Controle

Embora os sistemas essenciais realizem o trabalho principal, um conjunto de sistemas de suporte é necessário para gerenciar o processo, proteger o equipamento e garantir resultados repetíveis.

O Sistema de Controle: O Cérebro da Operação

O sistema de controle, frequentemente um Controlador Lógico Programável (CLP), atua como o sistema nervoso central.

Ele automatiza o processo monitorando e regulando precisamente todos os parâmetros críticos, incluindo temperatura, pressão, nível de vácuo e fluxo de gás, garantindo que a receita do processo seja seguida exatamente.

O Sistema de Resfriamento: Protegendo o Investimento

Um sistema de resfriamento a água é essencial para gerenciar o imenso calor gerado.

Ele circula água através do corpo do forno e outros componentes sensíveis ao calor, como conexões de energia e vedações. Isso protege o equipamento contra danos térmicos e garante segurança operacional e longevidade.

Gerenciamento de Gás: O Sistema de Inflação e Fluxo

Este sistema, às vezes chamado de sistema de carregamento de ar ou inflação, permite a introdução controlada de gases específicos.

Ele pode ser usado para reabastecer a câmara com um gás inerte como argônio ou nitrogênio após o ciclo de vácuo, o que pode auxiliar no resfriamento controlado ou criar uma atmosfera de processo específica.

Compreendendo as Principais Compensações Operacionais

A seleção e configuração desses componentes envolvem compensações críticas que impactam diretamente a capacidade e o custo do forno. Uma decisão informada requer a compreensão desses equilíbrios.

Seleção do Elemento de Aquecimento

A escolha do material do elemento de aquecimento é uma consideração primária. O grafite é econômico e comum, mas pode introduzir carbono na atmosfera, o que pode ser indesejável para certos materiais.

Elementos de molibdênio ou tungstênio fornecem um ambiente de aquecimento mais limpo e podem atingir temperaturas mais altas, mas vêm a um custo significativamente maior e não podem ser expostos ao oxigênio quando quentes.

Pureza do Sistema de Vácuo

Atingir um vácuo extremamente alto (por exemplo, 10^-6 Torr) requer bombas mais avançadas e caras e manutenção meticulosa da câmara. Para muitas aplicações, um vácuo de menor qualidade é suficiente e pode ser alcançado com uma configuração de bomba mais simples e robusta.

O nível de vácuo necessário é ditado inteiramente pela sensibilidade do material à oxidação e contaminação.

Como Avaliar Componentes para Sua Aplicação

Escolher a configuração certa depende inteiramente do seu objetivo final. Concentre-se nos componentes que mais impactam diretamente o resultado desejado.

- Se seu foco principal é a pureza do material: A qualidade do seu sistema de vácuo e a escolha de elementos de aquecimento não reativos são primordiais.

- Se seu foco principal é a compactação de alta densidade: A força máxima do sistema de pressão hidráulica, a precisão do controle e a uniformidade da pressão são seus componentes mais críticos.

- Se seu foco principal é a repetibilidade do processo: A sofisticação do sistema de controle integrado determinará sua capacidade de obter resultados consistentes lote após lote.

Ao entender como esses sistemas distintos interagem, você ganha o poder de controlar precisamente as propriedades finais do seu material.

Tabela Resumo:

| Sistema de Componente | Função Primária | Peças Chave |

|---|---|---|

| Câmara do Forno | Fornece um vaso selado e à prova de vazamentos | Corpo, Porta |

| Sistema de Aquecimento | Gera e contém energia térmica | Elementos de Aquecimento, Isolamento |

| Sistema de Vácuo | Cria uma atmosfera pura e livre de contaminação | Bombas, Válvulas, Medidores |

| Sistema de Prensagem | Aplica força controlada e uniforme | Mecanismo Hidráulico/Pneumático |

| Sistema de Controle | Automatiza e regula todos os parâmetros do processo | CLP, Sensores |

| Sistema de Resfriamento | Gerencia o calor para proteger o equipamento | Circuito de Resfriamento a Água |

| Gerenciamento de Gás | Controla a introdução de gases específicos | Válvulas, Controladores de Fluxo Massico |

Pronto para Construir Seu Forno de Prensagem a Quente a Vácuo Ideal?

Compreender os componentes é o primeiro passo. O próximo é integrá-los em um sistema perfeitamente adaptado aos seus desafios únicos de pesquisa e produção.

A KINTEK não vende apenas fornos; entregamos soluções. Aproveitando nossas excepcionais capacidades internas de P&D e fabricação, fornecemos sistemas avançados de fornos de alta temperatura construídos em torno de suas necessidades específicas de densificação, sinterização e união de materiais.

Nossa profunda experiência em personalização garante que seu forno seja otimizado para:

- Pureza do Material: Com o sistema de vácuo e elementos de aquecimento (grafite, molibdênio, tungstênio) corretos para sua aplicação.

- Compactação de Alta Densidade: Controle preciso sobre a pressão hidráulica e uniformidade.

- Repetibilidade do Processo: Sistemas de controle sofisticados para resultados consistentes, lote após lote.

Vamos discutir os requisitos da sua aplicação. Entre em contato com nossos especialistas hoje mesmo para começar a projetar sua solução de prensa a quente a vácuo de alto desempenho.

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade