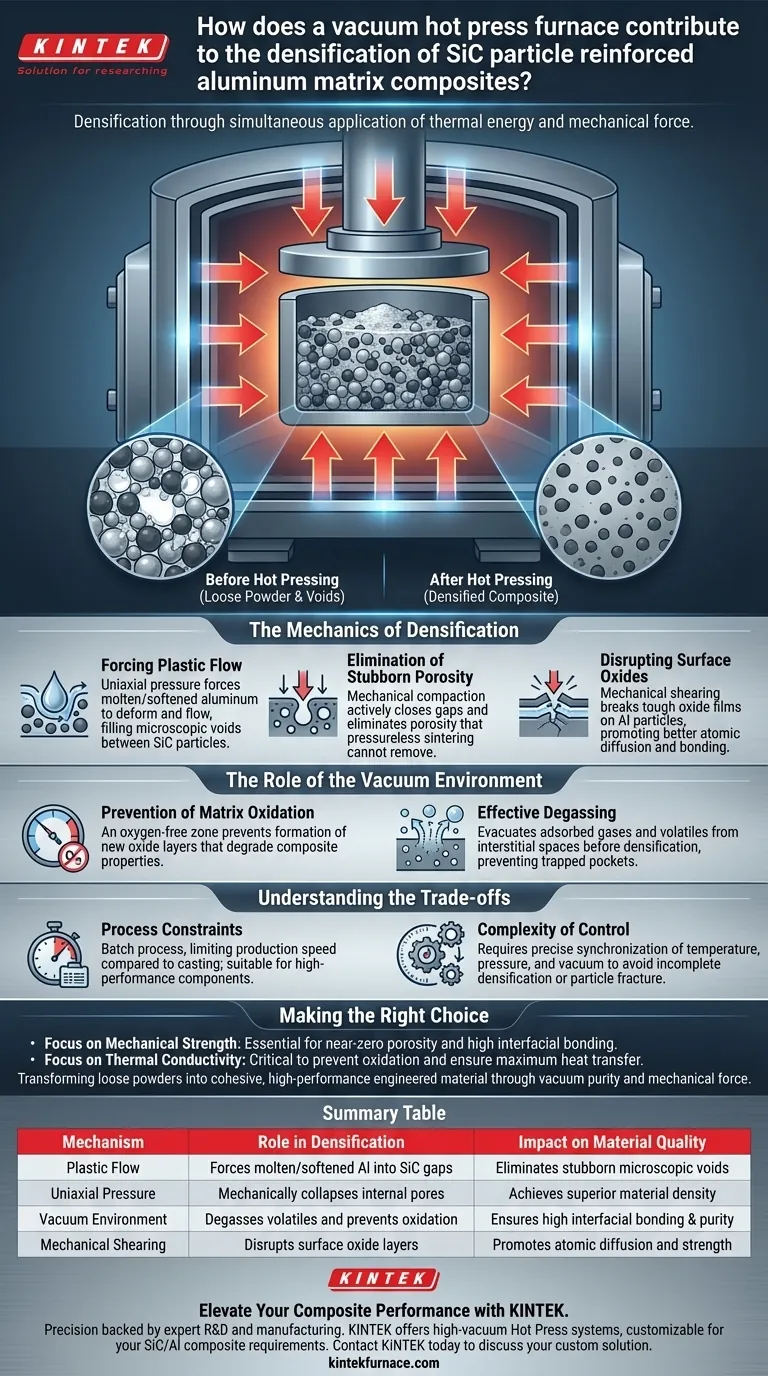

Um forno de prensagem a quente a vácuo atinge a densificação através da aplicação simultânea de energia térmica e força mecânica. Ao aplicar pressão externa enquanto a matriz de alumínio está em estado sólido-líquido ou fundido, o forno força o metal a sofrer fluxo plástico. Essa deformação preenche fisicamente os vazios entre as partículas de Carboneto de Silício (SiC), eliminando a porosidade que a sinterização tradicional sem pressão não consegue remover.

A vantagem principal reside na sinergia de força e ambiente: enquanto o calor amolece a matriz, a pressão mecânica impulsiona o alumínio para os espaços intersticiais entre as partículas de SiC, superando a resistência natural do material ao fluxo e à ligação.

A Mecânica da Densificação

Forçando o Fluxo Plástico

O principal mecanismo de densificação é a indução de fluxo plástico na matriz de alumínio.

Quando a liga da matriz atinge um estado sólido-líquido ou fundido, o forno aplica uma pressão externa substancial (geralmente uniaxial).

Essa pressão força o alumínio amolecido a deformar-se e a fluir em torno das partículas rígidas de SiC, preenchendo os vazios microscópicos que ocorrem naturalmente entre as partículas em pó.

Eliminação de Porosidade Persistente

Na sinterização sem pressão, os vazios frequentemente permanecem porque não há força motriz para colapsá-los.

A prensagem a quente a vácuo compacta ativamente o material, fechando mecanicamente essas lacunas.

Isso resulta em um aumento significativo na densidade do material em comparação com métodos que dependem apenas da difusão térmica.

Ruptura de Óxidos Superficiais

O alumínio forma naturalmente uma película de óxido resistente que dificulta a ligação.

As forças de cisalhamento mecânico geradas pela prensagem a quente ajudam a romper e quebrar essas camadas de óxido nas superfícies das partículas.

Essa exposição permite uma melhor difusão atômica e uma ligação mais forte entre a matriz de alumínio e o reforço de SiC.

O Papel do Ambiente a Vácuo

Prevenção da Oxidação da Matriz

O alumínio é altamente reativo e oxida rapidamente em altas temperaturas.

O ambiente a vácuo (geralmente em torno de $10^{-5}$ mbar) cria uma zona livre de oxigênio durante a fase de aquecimento.

Isso impede a formação de novas camadas de óxido que, de outra forma, degradariam as propriedades térmicas e mecânicas do compósito.

Desgaseificação Eficaz

Pós crus frequentemente contêm gases adsorvidos ou voláteis que se liberam durante o aquecimento.

O vácuo evacua eficazmente esses gases dos espaços intersticiais entre as partículas em pó.

Ao remover esses voláteis antes que a matriz se densifique completamente, o processo evita que bolsões de gás fiquem presos dentro do compósito final.

Compreendendo os Compromissos

Restrições do Processo

Embora a prensagem a quente a vácuo produza densidade superior, é tipicamente um processo em batelada, em vez de contínuo.

Isso limita a velocidade de produção em comparação com métodos de fundição, tornando-o mais adequado para componentes de alto desempenho do que para produtos de mercado de massa.

Complexidade do Controle

Alcançar a densidade ideal requer a sincronização precisa de temperatura, pressão e níveis de vácuo.

Se a pressão for aplicada muito cedo (antes que a matriz amoleça) ou muito tarde, a densificação será incompleta, ou as partículas de SiC poderão fraturar.

Fazendo a Escolha Certa para o Seu Projeto

A decisão de usar um forno de prensagem a quente a vácuo depende dos requisitos de desempenho específicos do seu material compósito.

- Se o seu foco principal for resistência mecânica e confiabilidade: A prensagem a quente a vácuo é essencial para alcançar a porosidade próxima de zero e a alta ligação interfacial necessárias para a integridade estrutural.

- Se o seu foco principal for condutividade térmica: O ambiente a vácuo é crucial para prevenir a oxidação na interface, garantindo a máxima eficiência de transferência de calor entre a matriz e o reforço.

Ao alavancar a combinação de pureza a vácuo e força mecânica, você transforma uma mistura solta de pós em um material de engenharia coeso e de alto desempenho.

Tabela Resumo:

| Mecanismo | Papel na Densificação | Impacto na Qualidade do Material |

|---|---|---|

| Fluxo Plástico | Força o Al fundido/amolecido nas lacunas do SiC | Elimina vazios microscópicos persistentes |

| Pressão Uniaxial | Colapsa mecanicamente os poros internos | Alcança densidade superior do material |

| Ambiente a Vácuo | Desgaseifica voláteis e previne oxidação | Garante alta ligação interfacial e pureza |

| Cisalhamento Mecânico | Rompe camadas de óxido superficiais | Promove difusão atômica e resistência |

Eleve o Desempenho do Seu Compósito com a KINTEK

A precisão é a diferença entre uma mistura solta e um material de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Prensagem a Quente de alto vácuo, fornos Muffle, de Tubo, Rotativos e CVD — todos totalmente personalizáveis para os seus requisitos específicos de compósito SiC/Al. Nossa tecnologia garante porosidade próxima de zero e condutividade térmica superior para suas necessidades mais exigentes de laboratório e produção.

Pronto para otimizar seu processo de densificação? Entre em contato com a KINTEK hoje mesmo para discutir sua solução personalizada.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como o ambiente de vácuo facilita a densificação de cerâmicas de ZnS? Desbloqueie o Sinterização Líquida de Alto Desempenho

- Como um forno de Prensagem a Quente a Vácuo (VHP) facilita a fabricação de ligas Al-4Cu nanoestruturadas em massa?

- Como o ambiente de vácuo fornecido por um forno de prensagem a quente a vácuo protege o desempenho de compósitos Fe-Cu-Ni-Sn-VN? Alcance Densificação Superior e Resistência ao Desgaste

- Como um forno de prensagem a quente a vácuo facilita a densificação de Al-Si/grafite? Alcance 100% de Densidade Térmica

- Como a aplicação de pressão mecânica contribui para a formação de TiAl/Ti6Al4V por prensagem a vácuo a quente? Análise de Especialista

- Como o ambiente de vácuo afeta a prensagem a quente de compósitos AlMgTi? Desbloqueie Ligação e Densidade Superiores

- Por que o equipamento de Prensa Quente a Vácuo é considerado um pilar fundamental da manufatura moderna? Desbloqueie Densidade e Pureza Superiores de Materiais

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico