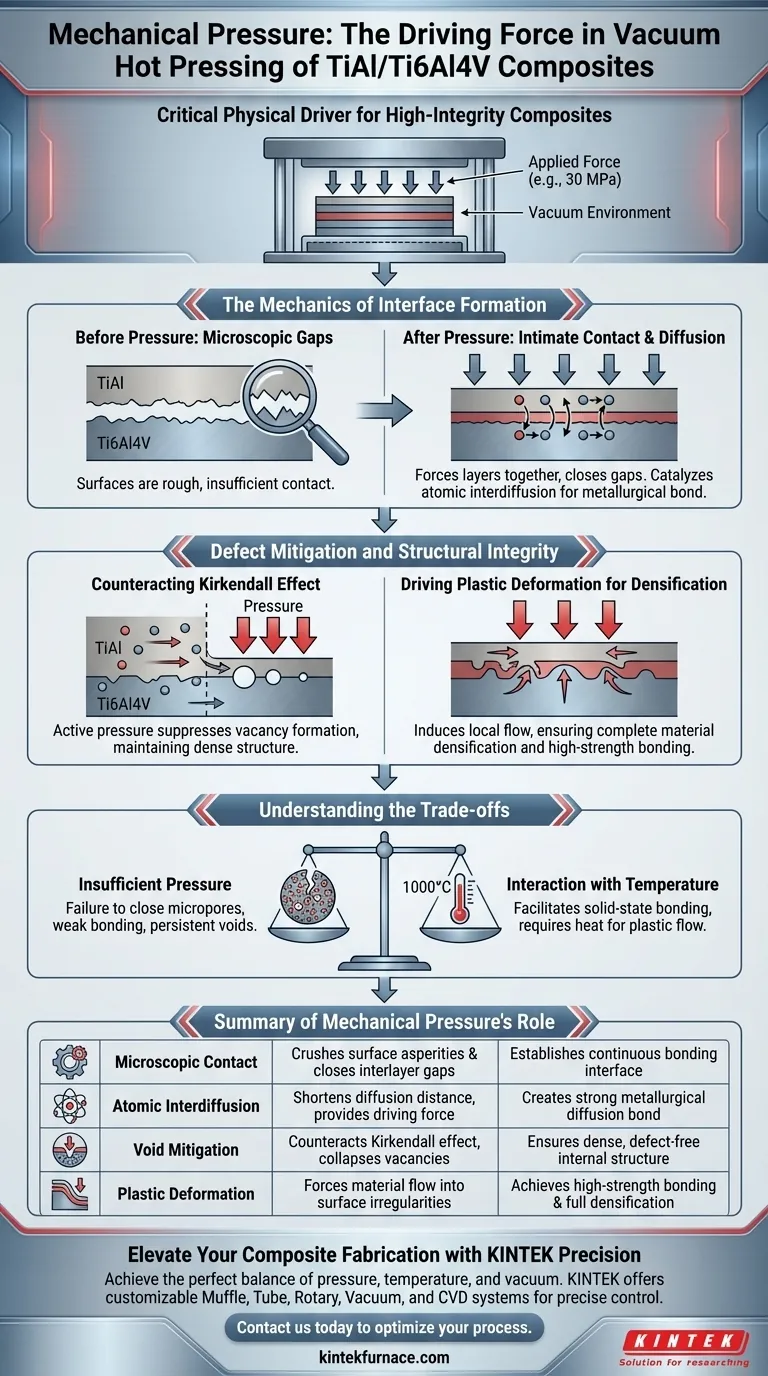

A aplicação de pressão mecânica é o motor físico crítico para a criação de compósitos em camadas de TiAl/Ti6Al4V de alta integridade. Ao aplicar uma força constante, tipicamente em torno de 30 MPa, o processo força as distintas camadas de liga em contato íntimo, fechando efetivamente as lacunas microscópicas e impulsionando a interdifusão atômica necessária para uma forte ligação metalúrgica.

O papel principal da pressão mecânica neste contexto é superar mecanicamente as barreiras naturais à ligação. Ela força ativamente a densificação do material e contraria a formação de vazios, garantindo que o compósito final seja uma estrutura sólida e contínua, em vez de uma pilha de folha fracamente aderida.

A Mecânica da Formação de Interface

Alcançando Contato Microscópico Íntimo

As superfícies das camadas de TiAl e Ti6Al4V nunca são perfeitamente lisas em nível microscópico. Simplesmente empilhá-las não cria pontos de contato suficientes para a ligação.

A pressão mecânica força essas camadas juntas, esmagando as asperezas superficiais e fechando as minúsculas lacunas intercamadas. Isso cria uma interface contínua onde os átomos das camadas adjacentes podem interagir diretamente.

Promovendo a Interdifusão Atômica

Uma vez que as lacunas físicas são fechadas, a pressão atua como um catalisador para o movimento atômico. Ela encurta a distância que os átomos precisam percorrer para atravessar a barreira da interface.

Ao fornecer uma força motriz necessária, a pressão acelera a difusão mútua dos átomos de titânio e alumínio. Isso resulta na criação de uma camada de interface de difusão de largura apropriada, que é a "cola" estrutural do compósito.

Mitigação de Defeitos e Integridade Estrutural

Combatendo o Efeito Kirkendall

Um grande desafio na soldagem por difusão é o efeito Kirkendall, onde diferentes taxas de difusão entre os materiais podem criar vacâncias e vazios.

A aplicação contínua de pressão (por exemplo, 30 MPa) suprime ativamente esse fenômeno. Ela colapsa esses vazios potenciais à medida que se formam, mantendo uma estrutura interna densa e livre de defeitos.

Impulsionando a Deformação Plástica para Densificação

A pressão induz deformação plástica local na interface. Isso força o material a fluir em quaisquer irregularidades ou poros remanescentes.

Este mecanismo garante a completa densificação do material. Ele transforma a pilha em camadas em um componente unificado capaz de alcançar uma ligação de alta resistência semelhante à densidade teórica.

Compreendendo os Compromissos

Embora a pressão seja essencial, ela opera dentro de um equilíbrio delicado com a temperatura e os níveis de vácuo.

Pressão Insuficiente resulta na falha em fechar microporos. Isso leva a uma ligação fraca e à persistência de vazios, comprometendo significativamente as propriedades mecânicas do compósito.

A Interação com a Temperatura também é crítica. A pressão facilita a ligação *sem* derreter o material (ligação em estado sólido), mas depende de altas temperaturas (por exemplo, 1000°C) para amaciar o material o suficiente para que ocorra o fluxo plástico. Confiar apenas na pressão sem energia térmica adequada não alcançará a difusão necessária.

Otimizando Parâmetros de Processo para Qualidade

Para obter os melhores resultados na fabricação de compósitos de TiAl/Ti6Al4V, você deve alinhar a aplicação de pressão com seus requisitos de resultado específicos.

- Se o seu foco principal for a eliminação de defeitos: Priorize a manutenção da pressão contínua (por exemplo, 30 MPa) durante todo o tempo de espera para fechar ativamente os vazios causados pelo efeito Kirkendall.

- Se o seu foco principal for a resistência da ligação: Garanta que a pressão seja suficiente para induzir deformação plástica na interface, maximizando a área de contato para a interdifusão atômica.

Em última análise, a pressão mecânica transforma uma pilha de ligas separadas em um único compósito de alto desempenho, impondo fisicamente as condições necessárias para a unidade atômica.

Tabela Resumo:

| Mecanismo | Papel da Pressão Mecânica | Impacto na Qualidade do Compósito |

|---|---|---|

| Contato Microscópico | Esmaga asperezas superficiais e fecha lacunas intercamadas | Estabelece uma interface contínua para ligação |

| Interdifusão Atômica | Encurta a distância de difusão e fornece força motriz | Cria uma forte ligação metalúrgica de difusão |

| Mitigação de Vazios | Contraria o efeito Kirkendall e colapsa vacâncias | Garante uma estrutura interna densa e livre de defeitos |

| Deformação Plástica | Força o fluxo do material em irregularidades superficiais | Alcança ligação de alta resistência e densificação completa |

Eleve Sua Fabricação de Compósitos com KINTEK Precision

Alcançar o equilíbrio perfeito de pressão, temperatura e vácuo é crucial para compósitos de TiAl/Ti6Al4V de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como fornos de alta temperatura especializados para laboratório.

Nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de ciência de materiais, garantindo controle preciso sobre cada parâmetro. Entre em contato conosco hoje para descobrir como nossas soluções avançadas de aquecimento podem otimizar seus processos de soldagem por difusão e densificação.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um sistema de vácuo de laboratório é essencial para o SPS de LaFeO3? Garanta a Pureza de Fase e a Longevidade das Ferramentas

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Qual é a função das matrizes de grafite na prensagem a quente a vácuo? Otimizar os resultados de sinterização de aço inoxidável austenítico

- Quais são as vantagens do SPS industrial em relação à sinterização tradicional para SiC? Densidade Superior e Estrutura de Grãos Finos

- Quais são as classificações dos fornos de sinterização por prensagem a quente com base no ambiente de uso? Explore os Tipos para Processamento Otimizado de Materiais

- Qual é o mecanismo da prensa a quente? Alcançar a Densificação Completa para Materiais Avançados

- Que funções os moldes de grafite desempenham na prensagem a quente a vácuo de compósitos de cobre-nanotubo de carbono?

- Qual é a função principal de um forno de prensagem a quente na síntese de bicristais de SiC? Alcançar Ligação Atômica de Precisão