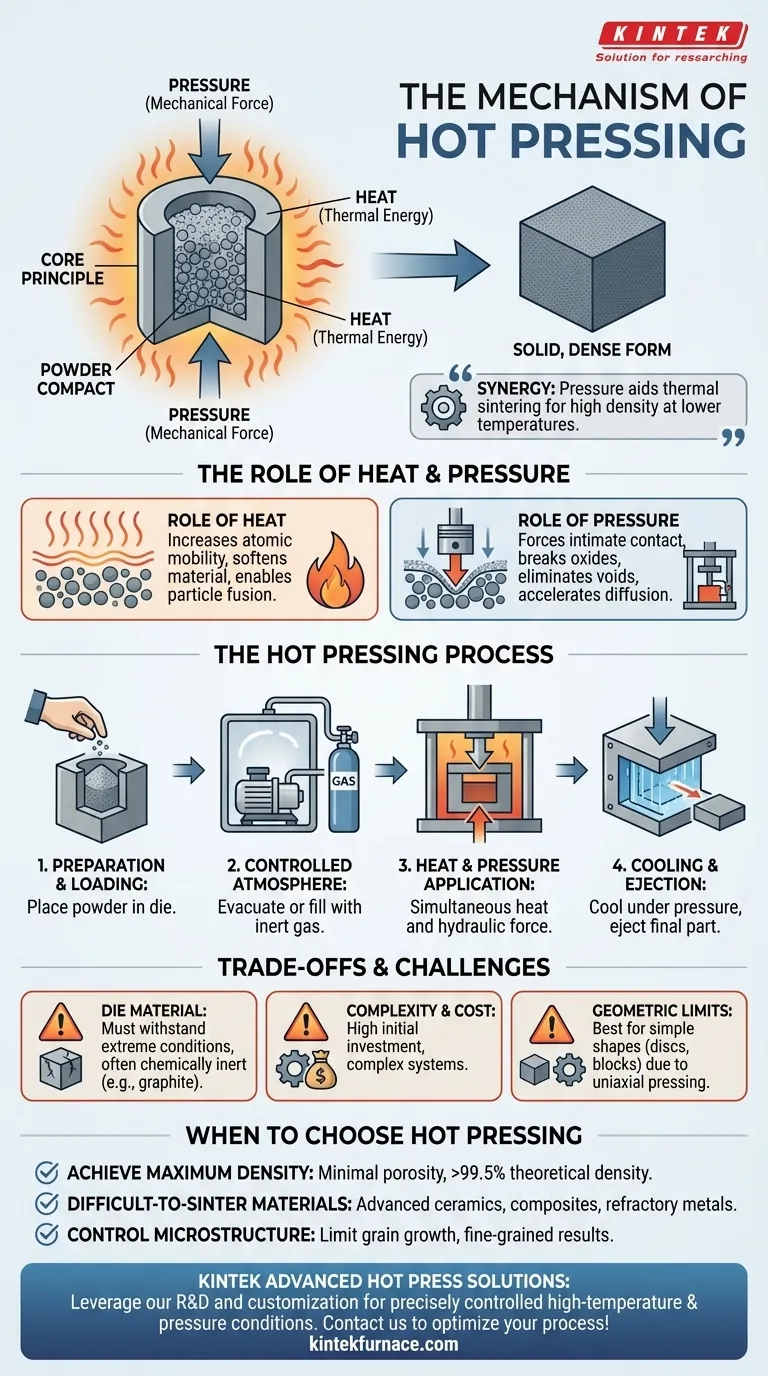

Em sua essência, a prensagem a quente é um processo de fabricação de materiais que aplica simultaneamente alta temperatura e alta pressão a um compacto de pó. Isso é feito dentro de uma matriz para consolidar o pó em uma forma sólida e densa. A combinação de calor e pressão acelera a ligação entre as partículas do pó, resultando em uma peça final com densidade e propriedades mecânicas superiores.

O mecanismo fundamental da prensagem a quente é usar a pressão externa como uma poderosa força motriz para auxiliar o processo térmico de sinterização. Essa sinergia permite a criação de materiais altamente densos, muitas vezes com porosidade próxima de zero, em temperaturas mais baixas ou em tempos mais curtos do que a sinterização convencional em forno sozinha.

O Princípio Central: Calor e Pressão em Sinergia

A prensagem a quente é fundamentalmente sobre acelerar a densificação. Ela consegue isso combinando energia térmica (calor) com energia mecânica (pressão) para superar as barreiras que impedem as partículas de pó de formar uma massa sólida.

O Papel do Calor

O calor é o principal facilitador da ligação das partículas. Ele aumenta a mobilidade atômica dentro das partículas de pó, amolecendo o material e tornando-o mais plástico. Isso permite que as partículas se deformem e se fundam mais facilmente onde se tocam.

O Papel da Pressão

A pressão fornece a força motriz crítica. Ela força mecanicamente as partículas a um contato íntimo, quebrando óxidos de superfície e eliminando os vazios (porosidade) entre elas. Esse estresse aplicado aumenta significativamente a taxa de fluxo de material e difusão, que são os mecanismos centrais de densificação.

O Efeito Sinergético

Nem o calor nem a pressão sozinhos são tão eficazes. Ao aplicá-los juntos, o processo cria uma peça final com uma densidade que muitas vezes se aproxima do máximo teórico para o material. Essa sinergia permite que a densificação completa seja alcançada em temperaturas mais baixas, o que é crucial para prevenir o crescimento indesejado de grãos e preservar uma microestrutura de grãos finos.

Uma Análise Detalhada do Processo de Prensagem a Quente

Embora os parâmetros específicos variem, a sequência operacional de uma prensa a quente segue um caminho claro e lógico, projetado para controle e precisão.

1. Preparação e Carregamento

O processo começa colocando o material, tipicamente em pó, em uma matriz. A cavidade da matriz define a forma básica do componente final.

2. Criação de uma Atmosfera Controlada

O conjunto da matriz é colocado dentro de uma câmara que é então evacuada para criar vácuo ou preenchida com um gás inerte protetor (como argônio). Esta etapa é crítica para evitar que o material oxide ou reaja com o ar em altas temperaturas.

3. Aplicação Simultânea de Calor e Pressão

O calor é aplicado à matriz e ao material dentro dela. Concomitantemente, um aríete hidráulico ou mecânico aplica imensa pressão através de um punção sobre o material. Essa ação combinada força as partículas amolecidas a se consolidarem e se fundirem, eliminando a porosidade.

4. Resfriamento e Ejeção

Uma vez alcançada a densidade desejada, o componente é resfriado sob pressão para manter sua forma consolidada. Após o resfriamento, a pressão é liberada e a peça final e densa (muitas vezes chamada de "tarugo") é ejetada da matriz.

Compreendendo as Compensações e Desafios

Embora poderosa, a prensagem a quente não é uma solução universal. Compreender suas limitações inerentes é fundamental para usá-la de forma eficaz.

O Dilema do Material da Matriz

O maior desafio é o material da matriz. Ele deve suportar simultaneamente pressão extrema em altas temperaturas, permanecendo quimicamente inerte, o que significa que não pode reagir com o pó que está prensando. A grafite é uma escolha comum, mas seu uso introduz limitações de pressão e vida útil.

Complexidade e Custo do Processo

Os sistemas de prensagem a quente são mais complexos e caros do que os fornos convencionais ou prensas a frio. A exigência de sistemas de vácuo ou gás inerte, combinada com componentes hidráulicos robustos de aquecimento e alta pressão, aumenta tanto o investimento inicial quanto os custos operacionais.

Limitações Geométricas

Devido à natureza da prensagem uniaxial (pressão de uma direção), a prensagem a quente é mais adequada para produzir formas simples como discos, blocos e cilindros. Geometrias complexas e intrincadas são muito difíceis de serem alcançadas com este método.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar a prensagem a quente depende inteiramente do seu material e dos objetivos de desempenho.

- Se o seu foco principal é atingir a densidade máxima: A prensagem a quente é a principal escolha para criar peças com porosidade mínima, muitas vezes excedendo 99,5% da densidade teórica do material.

- Se você está trabalhando com materiais difíceis de sinterizar: Para cerâmicas avançadas, compósitos ou metais refratários que resistem à densificação, a pressão aplicada da prensagem a quente fornece a força necessária para alcançar a consolidação.

- Se você precisa controlar a microestrutura: Ao permitir a densificação em temperaturas mais baixas, a prensagem a quente é excelente para limitar o crescimento indesejado de grãos e produzir peças com microestruturas finas e de alta resistência.

Em última análise, compreender a interação de calor, pressão e atmosfera permite que você utilize a prensagem a quente para fabricar materiais avançados que de outra forma seriam inatingíveis.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Aplicação simultânea de alta temperatura e pressão uniaxial a um pó em uma matriz. |

| Objetivo Primário | Atingir densidade próxima da teórica e propriedades mecânicas superiores. |

| Mecanismos Chave | Deformação de partículas aprimorada, difusão e ligação aceleradas pela pressão. |

| Ideal Para | Materiais difíceis de sinterizar (por exemplo, cerâmicas avançadas, compósitos), aplicações que exigem densidade máxima. |

| Principal Limitação | Simplicidade geométrica das peças; altos custos de equipamento e matriz. |

Precisa atingir a densidade e o desempenho máximos do material? As soluções avançadas de prensagem a quente da KINTEK aproveitam nossa excepcional P&D e fabricação interna para fornecer condições de alta temperatura e alta pressão precisamente controladas. Seja você desenvolvendo cerâmicas avançadas, compósitos ou outros materiais especializados, nossos fornos e fortes capacidades de personalização profunda são projetados para atender às suas necessidades exclusivas de pesquisa e produção. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a otimizar seu processo de prensagem a quente!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores