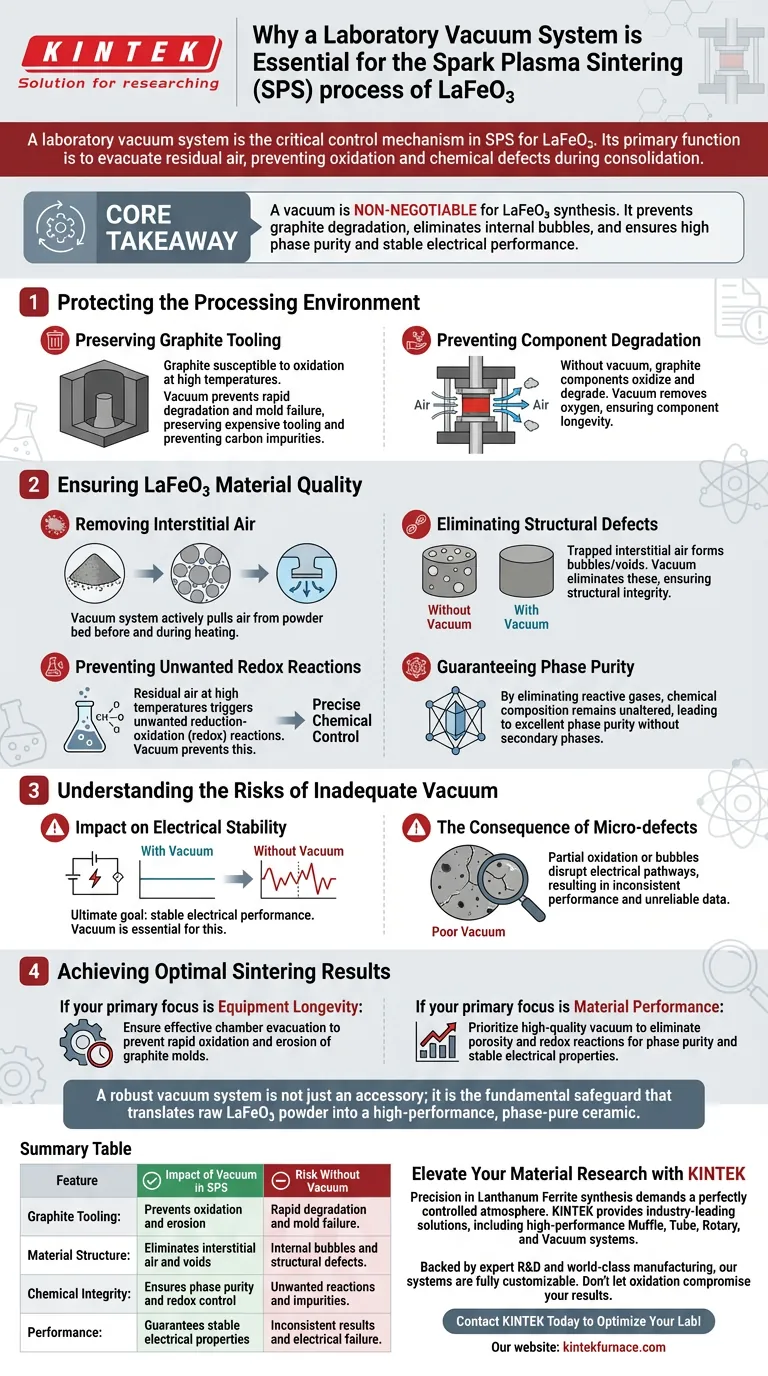

Um sistema de vácuo de laboratório é o mecanismo de controle crítico no processo de Sinterização por Plasma de Faísca (SPS) para Ferrita de Lantânio (LaFeO3). Sua função principal é evacuar o ar residual tanto das ferramentas de grafite quanto dos espaços intersticiais entre as partículas de pó, prevenindo oxidação e defeitos químicos durante o processo de consolidação em alta temperatura.

Ponto Principal Tentar SPS sem um ambiente de vácuo expõe tanto as ferramentas quanto a amostra ao oxigênio aprisionado. Um sistema de vácuo é indispensável para a síntese de LaFeO3 porque previne a degradação do grafite e elimina o risco de bolhas internas, garantindo que a cerâmica final atinja alta pureza de fase e desempenho elétrico estável.

Protegendo o Ambiente de Processamento

Preservando as Ferramentas de Grafite

O processo SPS depende fortemente de moldes de grafite para conduzir corrente e aplicar pressão. No entanto, o grafite é altamente suscetível à oxidação nas altas temperaturas necessárias para a sinterização.

Prevenindo a Degradação dos Componentes

Sem um vácuo para remover o oxigênio, os componentes de grafite oxidariam e degradariam rapidamente. Isso não apenas destrói ferramentas caras, mas também pode introduzir impurezas de carbono na câmara de processamento.

Garantindo a Qualidade do Material LaFeO3

Removendo o Ar Intersticial

As partículas de pó de LaFeO3 possuem lacunas microscópicas entre elas, preenchidas com ar. O sistema de vácuo retira ativamente esse ar do leito de pó antes e durante as etapas de aquecimento.

Eliminando Defeitos Estruturais

Se esse ar intersticial não for removido, ele ficará aprisionado à medida que o material se densifica. Isso resulta na formação de bolhas ou vazios dentro da cerâmica, comprometendo sua integridade estrutural.

Prevenindo Reações Indesejadas de Redox

A síntese de LaFeO3 requer controle químico preciso. A presença de ar residual em altas temperaturas pode desencadear reações indesejadas de redução-oxidação (redox).

Garantindo a Pureza de Fase

Ao eliminar gases reativos, o vácuo garante que a composição química do LaFeO3 permaneça inalterada. Isso leva a uma excelente pureza de fase, significando que o material forma a estrutura cristalina correta sem fases secundárias indesejadas.

Compreendendo os Riscos de Vácuo Inadequado

Impacto na Estabilidade Elétrica

O objetivo final da sinterização de LaFeO3 é frequentemente para suas aplicações elétricas. A referência destaca que um vácuo é essencial para desempenho elétrico estável.

A Consequência de Micro-defeitos

Mesmo a oxidação parcial ou bolhas microscópicas causadas por um vácuo deficiente podem interromper os caminhos elétricos na cerâmica. Isso resulta em desempenho inconsistente e dados não confiáveis.

Alcançando Resultados Ótimos de Sinterização

Se o seu foco principal é a Longevidade do Equipamento:

- Certifique-se de que o sistema de vácuo evacua eficazmente a câmara para prevenir oxidação rápida e erosão de seus moldes de grafite.

Se o seu foco principal é o Desempenho do Material:

- Priorize um vácuo de alta qualidade para eliminar porosidade e reações redox, que é a única maneira de garantir a pureza de fase necessária para propriedades elétricas estáveis.

Um sistema de vácuo robusto não é apenas um acessório; é a salvaguarda fundamental que transforma pó bruto de LaFeO3 em uma cerâmica de alto desempenho e pureza de fase.

Tabela Resumo:

| Característica | Impacto do Vácuo em SPS | Risco Sem Vácuo |

|---|---|---|

| Ferramentas de Grafite | Previne oxidação e erosão | Degradação rápida e falha do molde |

| Estrutura do Material | Elimina ar intersticial e vazios | Bolhas internas e defeitos estruturais |

| Integridade Química | Garante pureza de fase e controle redox | Reações indesejadas e impurezas |

| Desempenho | Garante propriedades elétricas estáveis | Resultados inconsistentes e falha elétrica |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na síntese de Ferrita de Lantânio requer mais do que apenas altas temperaturas; exige uma atmosfera perfeitamente controlada. A KINTEK fornece soluções de laboratório líderes na indústria, incluindo sistemas de Muffle, Tubo, Rotativo e Vácuo de alto desempenho, projetados especificamente para processos de sinterização sensíveis como SPS.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa, garantindo a pureza de fase e a estabilidade elétrica que seus projetos exigem. Não deixe a oxidação comprometer seus resultados.

Entre em Contato com a KINTEK Hoje para Otimizar Seu Laboratório!

Guia Visual

Referências

- Pavel Ctibor, Libor Straka. Characterization of LaFeO3 Dielectric Ceramics Produced by Spark Plasma Sintering. DOI: 10.3390/ma17020287

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Por que as placas compósitas reforçadas com fibra de carbono (CFRC) são usadas em SPS? Otimizar a Estabilidade Térmica na Sinterização

- Quais são as funções principais de um forno de prensagem a quente a vácuo na densificação de cerâmicas de Cr2AlC?

- Por que a regulação de pressão em várias etapas é necessária em um forno de prensa a vácuo quente? Otimizar a sinterização de compósitos Ti-Al3Ti

- Quais são os benefícios do ambiente de alto vácuo em um forno de sinterização de prensagem a quente a vácuo? Obtenha Densidade Máxima

- Quais são os componentes chave de um sistema de prensa a vácuo? Peças Essenciais para Pressão Uniforme e Precisão

- Como um Forno de Prensagem a Quente a Vácuo facilita a densificação de CaF2? Alcançar Alta Transparência Óptica

- Qual é o princípio básico de como funciona uma prensa a vácuo? Aproveitar a Pressão Atmosférica para Fixação Uniforme

- Quais são as funções principais dos moldes de grafite no processo de sinterização por prensagem a quente de ligas Nb-22.5Cr-5Si? Descubra Agora