O principal benefício de um ambiente de alto vácuo na prensagem a quente é a criação de uma zona de processamento prístina e quimicamente inerte que evacua simultaneamente gases presos e previne a degradação do material. Ao manter um nível de vácuo como 5×10⁻² Pa, o sistema elimina a interferência atmosférica, garantindo que a consolidação física do pó leve à densidade máxima em vez de estruturas porosas e frágeis.

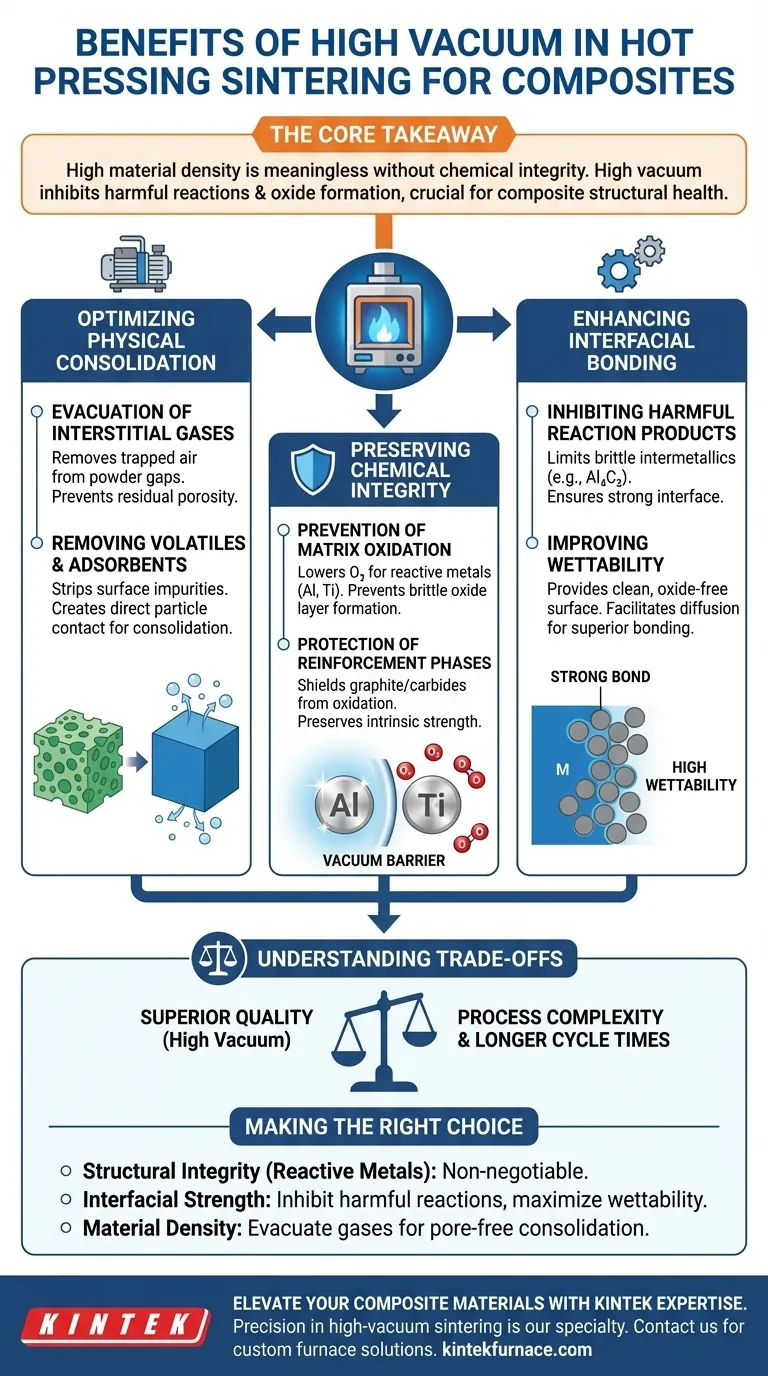

O Ponto Principal Atingir alta densidade de material é sem sentido se a integridade química da interface for comprometida. O ambiente de alto vácuo não serve apenas para remover o ar; é um mecanismo de controle crítico que inibe reações químicas prejudiciais e a formação de óxidos, que são as principais causas de falha estrutural em materiais compósitos.

Otimizando a Consolidação Física

Evacuação de Gases Intersticiais

Na metalurgia do pó, o ar é naturalmente aprisionado nas lacunas (interstícios) entre as partículas. Um ambiente de alto vácuo evacua efetivamente esses gases antes que o processo de sinterização sele o material.

Se esses gases não forem removidos, eles ficam presos como poros na estrutura do compósito final. Isso leva à porosidade residual, que reduz significativamente a densidade final e a resistência mecânica do material.

Remoção de Voláteis e Adsorventes

Além do ar intersticial, as superfícies dos pós frequentemente retêm gases adsorvidos e contaminantes voláteis. O sistema de vácuo remove essas impurezas à medida que a temperatura aumenta.

Essa "limpeza" da superfície do pó cria um caminho direto para o contato partícula a partícula. Remove barreiras físicas que, de outra forma, dificultariam o processo de consolidação.

Preservando a Integridade Química

Prevenção da Oxidação da Matriz

Muitas matrizes de compósitos, especialmente ligas de alumínio e titânio, são altamente reativas ao oxigênio em temperaturas de sinterização (por exemplo, 950°C a 1250°C). O ambiente de vácuo reduz a pressão parcial de oxigênio a níveis insignificantes.

Isso impede a formação de camadas de óxido nas superfícies das partículas. Camadas de óxido agem como contaminantes frágeis que impedem a verdadeira ligação metalúrgica e servem como locais de iniciação de trincas no produto final.

Proteção das Fases de Reforço

Não é apenas a matriz metálica que é vulnerável; materiais de reforço como grafite ou carbonetos também podem degradar na presença de oxigênio. A atmosfera de vácuo protege esses reforços contra oxidação e descarbonetação.

A preservação da fase de reforço garante que ela retenha sua resistência intrínseca. Isso permite que ela suporte efetivamente a carga dentro da estrutura do compósito conforme pretendido.

Aprimorando a Ligação Interfacial

Inibição de Produtos de Reação Prejudiciais

Uma função crítica do ambiente de vácuo é limitar a formação de compostos intermetálicos frágeis. Por exemplo, em compósitos de alumínio-grafite, a reação excessiva pode formar carboneto de alumínio, um produto prejudicial que degrada as propriedades do material.

Ao controlar a atmosfera, o processo de vácuo inibe essas reações interfaciais excessivas. Esse controle é decisivo para garantir que a interface de ligação permaneça forte em vez de frágil.

Melhora da Molhabilidade

Para que um compósito seja forte, a matriz líquida ou semissólida deve "molhar" completamente as partículas de reforço. Oxigênio e óxidos superficiais inibem notoriamente esse comportamento de molhabilidade.

Ao fornecer uma superfície limpa e livre de óxidos, o ambiente de vácuo melhora a molhabilidade entre a matriz e o reforço. Isso facilita a difusão e migração atômica, levando a uma ligação metalúrgica superior.

Entendendo as Compensações

Complexidade e Custo do Processo

Embora o alto vácuo ofereça qualidade superior, ele introduz complexidade significativa. Alcançar e manter níveis de vácuo como 5×10⁻² Pa ou 10⁻³ Pa requer sistemas de bombeamento sofisticados e manutenção meticulosa de vedações.

Implicações do Tempo de Ciclo

A prensagem a quente a vácuo é inerentemente um processo em batelada que requer tempo para despressurização e desgaseificação. Isso pode resultar em tempos de ciclo mais longos em comparação com métodos de sinterização em atmosfera ou gás inerte, tornando-a uma escolha impulsionada por requisitos de qualidade em vez de velocidade de produção.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de utilizar prensagem a quente de alto vácuo depende das sensibilidades químicas específicas dos seus materiais.

- Se o seu foco principal é Integridade Estrutural: O vácuo é inegociável para metais reativos (Ti, Al) para eliminar inclusões de óxido frágeis que causam falha prematura.

- Se o seu foco principal é Resistência Interfacial: Confie no vácuo para inibir produtos de reação prejudiciais (como carboneto de alumínio) e maximizar a molhabilidade entre a matriz e o reforço.

- Se o seu foco principal é Densidade do Material: Use o vácuo para evacuar gases intersticiais, garantindo consolidação sem poros para aplicações que exigem alta hermeticidade.

Em última análise, o ambiente de alto vácuo transforma o processo de sinterização de uma simples operação de aquecimento em um sistema preciso de controle químico, vital para compósitos de alto desempenho.

Tabela Resumo:

| Categoria de Benefício | Mecanismo Principal | Impacto na Qualidade do Material |

|---|---|---|

| Consolidação Física | Evacuação de gases intersticiais e voláteis | Elimina porosidade; atinge densidade teórica máxima |

| Integridade Química | Baixa pressão parcial de oxigênio | Previne oxidação da matriz (Al, Ti) e degradação do reforço |

| Ligação Interfacial | Remoção de óxidos superficiais | Melhora a molhabilidade e inibe compostos intermetálicos frágeis |

| Resistência Estrutural | "Limpeza" superficial dos pós | Garante ligação metalúrgica direta e reduz a iniciação de trincas |

Eleve Seus Materiais Compósitos com a Expertise da KINTEK

A precisão na sinterização de alto vácuo é a diferença entre uma falha porosa e um avanço de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, Vácuo e CVD, todos meticulosamente projetados para atender às rigorosas demandas da ciência de materiais moderna.

Por que escolher a KINTEK?

- P&D Avançado: Nossos fornos são apoiados por pesquisa especializada para garantir uniformidade térmica e estabilidade de vácuo ideais.

- Soluções Personalizadas: Se você está trabalhando com titânio reativo ou compósitos complexos de grafite, nossos sistemas são totalmente personalizáveis para seus parâmetros de processo exclusivos.

- Confiabilidade Superior: Somos especializados em fornos de laboratório de alta temperatura projetados para máxima durabilidade e controle químico.

Pronto para eliminar a oxidação e atingir a densidade máxima do material? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Qual o papel de um forno de prensagem a quente a vácuo na fabricação de (Ti2AlC + Al2O3)p/TiAl? Alcançar 100% de densificação

- Como o equipamento de sinterização de prensagem a vácuo contínua multiestação afeta a eficiência de produção de produtos de diamante? Aumente os rendimentos com a sinterização em pipeline.

- Qual função o equipamento de Sinterização por Plasma de Faísca (SPS) desempenha na reciclagem de sucata de liga de alumínio? Recuperação de Alto Valor

- Quais processos são usados para a formação de materiais compósitos? Explore Métodos para Manufatura de Alto Desempenho

- Que capacidades oferecem os fornos de prensagem a quente a vácuo para a fabricação e processamento de materiais? Obtenha Materiais Puros de Alta Densidade

- Qual efeito a pressão mecânica tem na formação de compósitos AZ31/UCF/AZ31? Densificação Mestra VHP

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior