O processo de fabricação de uma peça compósita é escolhido a partir de um amplo espectro de técnicas, que variam de métodos manuais simples a sistemas de alta pressão altamente automatizados. Embora existam processos como termoformagem e moldagem a vácuo, eles são usados principalmente para compósitos termoplásticos. O campo mais amplo, especialmente para materiais termoendurecíveis de alto desempenho, como epóxi de fibra de carbono, depende de métodos como laminação manual, infusão a vácuo, moldagem por transferência de resina (RTM) e cura em autoclave para atingir metas específicas de desempenho e produção.

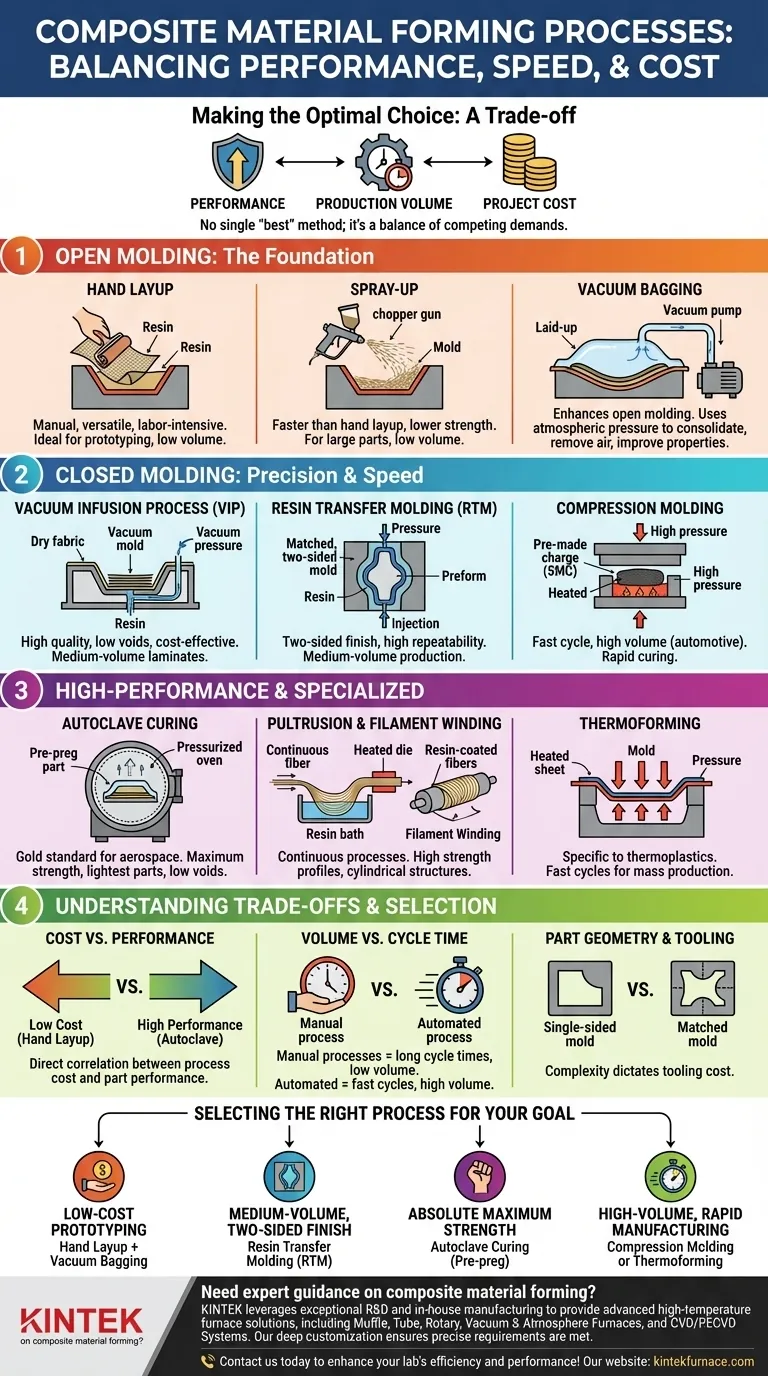

A seleção de um processo de formação de compósitos é uma decisão crítica de engenharia que equilibra três fatores: o desempenho exigido da peça final, o volume de produção e a velocidade desejados, e o custo geral do projeto. Não existe um único método "melhor"; a escolha ideal é sempre uma troca entre essas demandas concorrentes.

Moldagem Aberta: A Fundação dos Compósitos

Os processos de moldagem aberta usam um molde de lado único, que fica aberto para a atmosfera. Esses métodos são fundamentais, oferecendo flexibilidade e baixo custo inicial de ferramental, tornando-os ideais para prototipagem e produção de baixo volume.

Laminação Manual (Hand Layup)

A laminação manual é o processo de fabricação de compósitos mais fundamental. Tecidos de reforço secos (como fibra de carbono ou fibra de vidro) são colocados em um molde, e uma resina líquida é aplicada manualmente com pincéis e rolos. Este processo é altamente versátil, mas trabalhoso e dependente da habilidade do técnico para garantir a qualidade.

Aspersão (Spray-Up)

Uma variação da moldagem aberta, o processo de aspersão usa uma "pistola picadora" especial. Esta pistola simultaneamente corta fibras contínuas em comprimentos curtos e as pulveriza no molde juntamente com uma resina catalisada. É mais rápido que a laminação manual para peças grandes, mas normalmente resulta em menor resistência devido às fibras mais curtas e orientadas aleatoriamente.

Laminação a Vácuo (Vacuum Bagging)

A laminação a vácuo não é um processo autônomo, mas um aprimoramento crítico da moldagem aberta. Depois que uma peça é laminada e saturada com resina, um saco flexível é selado sobre a peça e um vácuo é aplicado. A pressão atmosférica resultante (até 14,7 psi) consolida o laminado, remove o ar aprisionado e espreme o excesso de resina, melhorando significativamente a relação fibra-resina e as propriedades mecânicas.

Moldagem Fechada: Ganhando Precisão e Velocidade

Os processos de moldagem fechada usam um molde de duas partes correspondentes ou um molde rígido com um saco flexível. Esses métodos envolvem o material, oferecendo melhor controle, maior repetibilidade e acabamentos de superfície aprimorados em todos os lados da peça.

Processo de Infusão a Vácuo (VIP)

Na infusão a vácuo, tecidos de reforço secos são colocados em um molde e selados sob um saco a vácuo. A resina é então introduzida através de portas cuidadosamente posicionadas e puxada através do tecido seco pelo vácuo. Este método produz laminados de alta qualidade com excelente teor de fibra e vazios muito baixos, servindo como uma alternativa econômica a processos mais complexos.

Moldagem por Transferência de Resina (RTM)

O RTM usa um molde correspondente de duas faces. Um "pré-forma" de fibra seca é colocado no interior, o molde é fechado sob pressão, e a resina é injetada sob pressão. O RTM é excelente para produzir peças com bom acabamento superficial em ambos os lados em volumes médios de produção, oferecendo alta repetibilidade.

Moldagem por Compressão

Este processo é dominante em aplicações automotivas de alto volume. Uma carga pré-fabricada de material compósito, frequentemente Composto de Moldagem por Folha (SMC), é colocada em um molde metálico aquecido. Uma prensa fecha o molde sob pressão imensa, forçando o material a preencher a cavidade e curando-o rapidamente. Os tempos de ciclo podem ser de apenas alguns minutos.

Processos de Alto Desempenho e Especializados

Esses processos são projetados para criar peças com as mais altas propriedades mecânicas possíveis ou para permitir a produção contínua e automatizada de formas específicas.

Cura em Autoclave

Este é o padrão ouro para aplicações aeroespaciais, militares e de automobilismo de elite. As peças são feitas com "pre-preg"—tecido pré-impregnado com uma resina latente. Após a laminação, a peça é embalada a vácuo e curada dentro de uma autoclave, que é essencialmente um forno pressurizado. A combinação de alta pressão e controle de temperatura preciso cria as peças mais fortes, leves e com o menor teor de vazios possível.

Pultrusão e Enrolamento Filamentar

Estes são processos de fabricação contínua. A Pultrusão puxa as fibras através de um banho de resina e, em seguida, de uma matriz aquecida para formar perfis de seção transversal constante, como vigas I, hastes e tubos. O Enrolamento Filamentar envolve enrolar fibras revestidas de resina em torno de um mandril rotativo para criar estruturas cilíndricas ou convexas de alta resistência, como vasos de pressão e eixos de transmissão.

Termoformagem

Este processo é específico para compósitos termoplásticos. Uma folha rígida pré-consolidada de material compósito termoplástico é aquecida até ficar macia e maleável. Em seguida, é transferida rapidamente para um molde onde é moldada usando vácuo, pressão de ar ou uma prensa mecânica. Oferece tempos de ciclo muito rápidos, adequados para produção em massa.

Compreendendo as Trocas (Trade-offs)

A escolha do processo certo exige uma compreensão clara dos compromissos entre qualidade, custo e velocidade. Um processo ideal para um protótipo raramente é adequado para produção em massa.

Custo vs. Desempenho

Existe uma correlação direta entre o custo do processo e o desempenho da peça. A laminação manual tem custos de ferramental muito baixos, mas produz peças com menor teor de fibra e potencial para vazios. No extremo oposto, a cura em autoclave requer um investimento de vários milhões de dólares, mas produz peças com resistência e leveza incomparáveis.

Volume vs. Tempo de Ciclo

Processos manuais, como laminação manual e cura em autoclave, têm tempos de ciclo muito longos, medidos em horas ou até dias, tornando-os adequados apenas para produção de baixo volume. Processos automatizados, como moldagem por compressão e pultrusão, têm tempos de ciclo medidos em minutos, possibilitando a produção de milhares ou milhões de peças por ano.

Geometria da Peça e Ferramental

A complexidade da peça dita o ferramental. Formas abertas simples podem usar moldes de lado único de baixo custo. Peças que exigem uma superfície acabada em ambos os lados exigem ferramental correspondente mais caro, como visto no RTM e na moldagem por compressão. Perfis contínuos são adequados unicamente para a pultrusão.

Selecionando o Processo Certo para o Seu Objetivo

O principal objetivo do seu projeto é o fator mais importante na seleção de um método de fabricação.

- Se seu foco principal é prototipagem de baixo custo ou peças personalizadas únicas: A laminação manual, aprimorada com laminação a vácuo, oferece o melhor equilíbrio entre acessibilidade e qualidade.

- Se seu foco principal é produção de volume médio com bom acabamento de dois lados: A Moldagem por Transferência de Resina (RTM) é a escolha ideal por sua excelente repetibilidade e qualidade estética.

- Se seu foco principal é força máxima absoluta e peso mínimo: Materiais pré-impregnados curados em autoclave são o padrão indiscutível para aplicações de missão crítica.

- Se seu foco principal é fabricação rápida e de alto volume de peças de consumo ou automotivas: A moldagem por compressão (para termoendurecíveis) ou a termoformagem (para termoplásticos) fornecem a velocidade e a eficiência de custo necessárias.

Compreender este espectro de processos permite que você tome decisões estratégicas de fabricação que são tão críticas quanto o próprio material.

Tabela Resumo:

| Processo | Características Principais | Casos de Uso Ideais |

|---|---|---|

| Laminação Manual | Manual, baixo custo, versátil | Prototipagem, peças de baixo volume |

| Infusão a Vácuo | Alto teor de fibra, baixos vazios | Volume médio, laminados de alta qualidade |

| Moldagem por Transferência de Resina (RTM) | Acabamento de dois lados, repetível | Produção de volume médio |

| Cura em Autoclave | Força máxima, baixos vazios | Aeroespacial, aplicações de alto desempenho |

| Moldagem por Compressão | Ciclo rápido, alto volume | Automotivo, produção em massa |

| Pultrusão/Enrolamento Filamentar | Contínuo, alta resistência | Perfis, peças cilíndricas |

Precisa de orientação especializada sobre a formação de materiais compósitos? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos. Contate-nos hoje para aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico