No seu âmago, um forno de prensagem a quente a vácuo é uma ferramenta altamente especializada que combina três variáveis críticas de fabricação: alta temperatura, alta pressão mecânica e uma atmosfera de vácuo controlada. Esta combinação única permite a fabricação e o processamento de materiais avançados, como cerâmicas e ligas de alta pureza, aquecendo-os e comprimindo-os simultaneamente num ambiente livre de gases reativos. Este processo resulta em componentes excecionalmente densos e puros com propriedades de material personalizadas que são frequentemente impossíveis de alcançar com outros métodos.

A verdadeira capacidade de um forno de prensagem a quente a vácuo reside no seu controlo sinérgico. Ao manipular precisamente o calor, a força e a atmosfera ao mesmo tempo, permite superar as limitações fundamentais dos fornos convencionais, possibilitando a criação de materiais avançados totalmente densos e livres de contaminação.

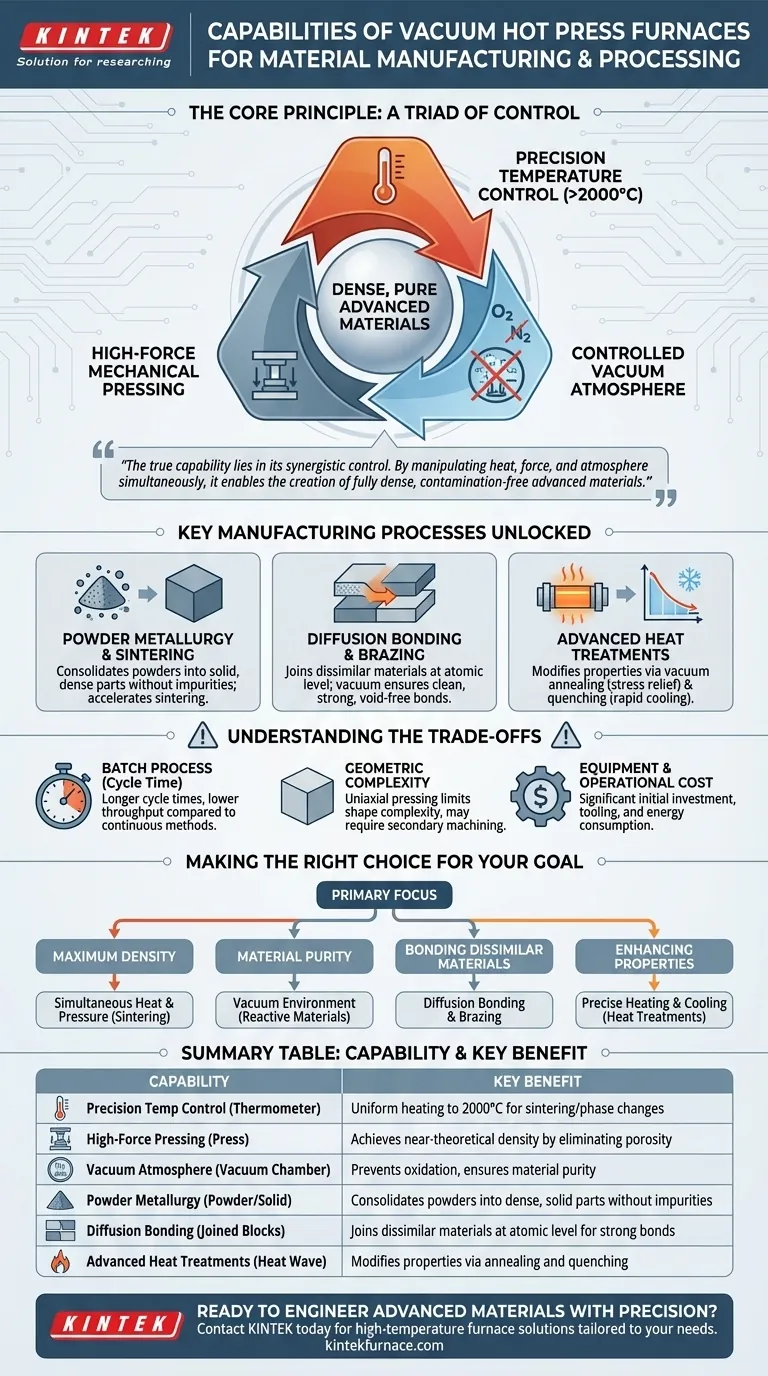

O Princípio Fundamental: Uma Tríade de Controlo

O poder desta tecnologia provém da sua capacidade de gerir de forma independente e simultânea três parâmetros físicos. Compreender como cada um contribui é fundamental para apreender todo o seu potencial.

Controlo Preciso da Temperatura

Um forno de prensagem a quente a vácuo proporciona um aquecimento uniforme e altamente controlável a temperaturas que frequentemente excedem os 2000°C.

Esta energia térmica é essencial para iniciar processos como a sinterização, difusão e mudanças de fase dentro do material.

Prensagem Mecânica de Alta Força

Enquanto é aquecido, o material é submetido a uma força mecânica significativa, muitas vezes proveniente de cilindros hidráulicos.

Esta pressão fecha fisicamente os vazios e a porosidade dentro do material, promovendo a densificação e ligações atómicas fortes. É a chave para atingir uma densidade próxima da teórica.

O Papel Crítico do Vácuo

A criação de vácuo remove gases atmosféricos como oxigénio e nitrogénio da câmara de processamento.

Isto previne a oxidação, descarburização e outras reações químicas indesejadas que podem degradar as propriedades do material a altas temperaturas. Também ajuda a remover gases retidos do próprio material, garantindo um produto final mais puro e menos poroso.

Processos Chave de Fabricação Desbloqueados

O controlo preciso sobre o calor, a pressão e a atmosfera desbloqueia várias técnicas avançadas de fabricação que são críticas para as indústrias modernas.

Metalurgia do Pó e Sinterização

Esta é a aplicação principal. O forno consolida pós numa peça sólida e densa sem a necessidade de ligantes ou outros aditivos que podem introduzir impurezas.

A combinação de pressão e calor acelera o processo de sinterização, onde os grãos de pó se ligam e difundem uns nos outros, criando um componente totalmente denso.

Ligação por Difusão e Brasagem

O forno pode unir materiais dissimilares a nível atómico através de ligação por difusão, um processo onde a pressão e o calor fazem com que os átomos migrem através da interface.

Também é ideal para brasagem a vácuo, onde um metal de enchimento é usado para unir componentes. O vácuo garante uma ligação limpa, forte e sem vazios, sem oxidar os materiais base.

Tratamentos Térmicos Avançados

O forno permite tratamentos térmicos especializados para modificar as propriedades do material. O recozimento a vácuo pode ser usado para aliviar tensões internas em componentes como fibras ópticas, melhorando o seu desempenho.

O quenching a vácuo, ou arrefecimento rápido sob condições controladas, pode ser usado para fixar microestruturas específicas e alcançar a dureza ou propriedades magnéticas desejadas em ligas.

Compreendendo os Compromissos

Embora incrivelmente poderosa, a tecnologia de prensagem a quente a vácuo não é uma solução universal. Compreender as suas limitações é crucial para uma aplicação adequada.

Tempo de Ciclo e Produtividade

A prensagem a quente a vácuo é um processo em batelada, não contínuo. O tempo necessário para bombear o vácuo, aquecer o material, aplicar pressão e arrefecer o sistema resulta em tempos de ciclo mais longos em comparação com outros métodos, como a sinterização atmosférica.

Isso torna-o menos adequado para fabricação de alto volume e baixo custo e mais apropriado para componentes de alto valor e críticos em termos de desempenho.

Complexidade Geométrica

O processo geralmente depende de prensagem uniaxial, o que significa que a força é aplicada ao longo de um único eixo dentro de um conjunto de matriz rígida.

Isso pode limitar a complexidade das formas que podem ser produzidas diretamente. Geometrias complexas podem exigir operações de usinagem secundárias após a prensagem.

Custo de Equipamento e Operacional

Os fornos de prensagem a quente a vácuo são sistemas sofisticados e de alta energia. O seu custo de aquisição inicial, juntamente com o custo de ferramentas, manutenção e consumo de energia, é significativo.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta tecnologia se adapta às suas necessidades, alinhe as suas capacidades principais com o seu objetivo principal de fabricação.

- Se o seu foco principal é alcançar a máxima densidade do material: A aplicação simultânea de calor e pressão é o método mais eficaz para eliminar a porosidade em materiais em pó.

- Se o seu foco principal é a pureza do material e a prevenção de reações: O ambiente de vácuo é inegociável para o processamento de materiais sensíveis ao oxigénio, como metais reativos, cerâmicas avançadas ou ligas de alta pureza.

- Se o seu foco principal é a ligação de materiais dissimilares ou difíceis de soldar: O controlo oferecido pela ligação por difusão a vácuo e pela brasagem cria uniões de força e limpeza inigualáveis.

- Se o seu foco principal é a melhoria de propriedades específicas do material: O controlo preciso do forno sobre os ciclos de aquecimento e arrefecimento é ideal para tratamentos especializados de recozimento e têmpera.

Em última análise, um forno de prensagem a quente a vácuo proporciona o controlo definitivo necessário para engenhar materiais a um nível fundamental.

Tabela de Resumo:

| Capacidade | Benefício Chave |

|---|---|

| Controlo Preciso da Temperatura | Permite aquecimento uniforme até 2000°C para sinterização e mudanças de fase |

| Prensagem Mecânica de Alta Força | Atinge densidade próxima da teórica, eliminando a porosidade |

| Atmosfera de Vácuo | Previne oxidação e garante a pureza do material |

| Metalurgia do Pó | Consolida pós em peças densas e sólidas sem impurezas |

| Ligação por Difusão | Une materiais dissimilares a nível atómico para ligações fortes |

| Tratamentos Térmicos Avançados | Modifica propriedades via recozimento e têmpera em ambientes controlados |

Pronto para projetar materiais avançados com precisão? Na KINTEK, aproveitamos uma pesquisa e desenvolvimento excecionais e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Quer o seu foco seja alcançar a densidade máxima, garantir a pureza do material ou unir materiais dissimilares, os nossos fornos de prensagem a quente a vácuo podem ajudá-lo a superar limitações e criar componentes livres de contaminação. Contacte-nos hoje para discutir como podemos adaptar uma solução aos seus objetivos de processamento de materiais!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas