Em sua essência, um vácuo ou atmosfera protetora reduz a oxidação isolando fisicamente o metal fundido do oxigênio. Ao remover o ar (vácuo) ou substituí-lo por um gás não reativo (atmosfera protetora), esses métodos eliminam um ingrediente chave necessário para que a reação química de oxidação ocorra, especialmente nas altas temperaturas que tornam os metais altamente reativos.

As altas temperaturas necessárias para fundir ou processar metal também aceleram drasticamente sua reação com o oxigênio. Controlar a atmosfera não é um pequeno ajuste de processo; é a estratégia fundamental para prevenir a formação de inclusões de óxido que degradam a resistência e garantir a integridade do produto final.

O Problema Fundamental: Calor, Metal e Oxigênio

Por Que Altas Temperaturas Aceleram a Oxidação

O calor é uma forma de energia. Quando um metal é aquecido, seus átomos vibram mais rapidamente, tornando-os significativamente mais reativos.

Essa energia adicionada supera facilmente o limiar necessário para que o metal reaja com qualquer oxigênio disponível, um processo conhecido como oxidação. Um estado fundido é o extremo disso, apresentando uma superfície líquida altamente reativa.

A Formação de Inclusões de Óxido

A oxidação é uma reação química entre um metal e o oxigênio, formando um novo composto chamado óxido metálico. Você vê isso na vida cotidiana como ferrugem no ferro.

Quando isso acontece em metal fundido, esses óxidos podem ficar presos à medida que o metal esfria e solidifica. Essas impurezas presas são conhecidas como inclusões de óxido.

O Impacto dos Óxidos na Integridade do Metal

As inclusões de óxido são essencialmente partículas minúsculas, quebradiças, semelhantes à cerâmica, incorporadas dentro da estrutura metálica. Elas não se ligam bem com o metal circundante.

Essas inclusões atuam como pontos de estresse internos, criando pontos fracos microscópicos onde as rachaduras podem começar. Isso degrada severamente as propriedades mecânicas críticas como resistência, ductilidade e resistência à fadiga, ao mesmo tempo em que prejudica a resistência natural do metal à corrosão.

As Duas Soluções Primárias

Para prevenir a oxidação, é preciso controlar a atmosfera ao redor do metal quente. Isso é realizado de duas maneiras principais: remoção ou deslocamento.

Como Funciona o Vácuo: A Estratégia de Remoção

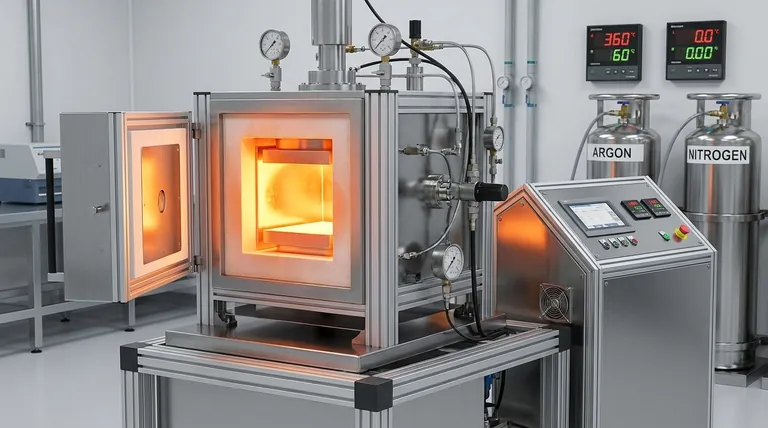

Um forno a vácuo usa bombas para remover fisicamente o ar – e, portanto, o oxigênio – de uma câmara selada. Isso priva a reação de oxidação de seu combustível necessário.

Ao criar um ambiente com pressão extremamente baixa, o número de moléculas de oxigênio disponíveis para colidir e reagir com a superfície do metal é reduzido a um nível insignificante. Esta é a maneira mais eficaz de obter um ambiente verdadeiramente livre de oxigênio.

Como Funciona uma Atmosfera Protetora: A Estratégia de Deslocamento

Esta estratégia envolve inundar a câmara com um gás que não reage com o metal, tipicamente um gás inerte como Argônio ou, às vezes, Nitrogênio.

Este gás inerte desloca o ar comum, rico em oxigênio, cobrindo o metal fundido e impedindo que o oxigênio entre em contato com sua superfície. Embora o objetivo seja o mesmo, o mecanismo é de substituição em vez de remoção.

Compreendendo as Trocas

A escolha entre vácuo e atmosfera protetora depende dos requisitos específicos da aplicação em termos de pureza, custo e eficiência do processo.

Vácuo: Pureza vs. Complexidade

Um ambiente de vácuo oferece o mais alto nível de pureza. Ele não apenas remove o oxigênio, mas também ajuda a extrair outras impurezas voláteis e gases dissolvidos do metal fundido, um processo conhecido como desgasificação.

No entanto, os fornos a vácuo representam um investimento significativo em equipamentos especializados. O processo é tipicamente orientado por lotes e pode ter tempos de ciclo mais longos, tornando-o mais complexo e caro do que outros métodos.

Atmosfera Protetora: Escalabilidade vs. Pureza

O uso de uma atmosfera de gás inerte é frequentemente mais econômico e fácil de integrar em processos de fabricação contínuos. Ele oferece excelente proteção para uma ampla gama de aplicações como soldagem e brasagem.

A principal desvantagem é que pode não atingir a pureza absoluta de um alto vácuo. A qualidade do resultado depende da pureza do gás inerte utilizado e da capacidade de purgar completamente todo o oxigênio da câmara.

Fazendo a Escolha Certa Para Seu Objetivo

Sua decisão deve ser impulsionada pelos requisitos finais do seu componente.

- Se seu foco principal é a máxima pureza e desempenho do material: Um ambiente de vácuo é a escolha superior, pois remove mais eficazmente gases reativos e outros contaminantes voláteis.

- Se seu foco principal é a eficiência do processo para aplicações robustas: Uma atmosfera protetora de gás inerte oferece excelente prevenção de oxidação sem o custo e a complexidade de um vácuo completo.

- Se você está trabalhando com metais altamente reativos como titânio ou alumínio: O controle atmosférico é inegociável, e um vácuo de alta pureza ou uma atmosfera de gás inerte precisamente controlada é essencial para prevenir a degradação catastrófica das propriedades.

Em última análise, gerenciar a atmosfera é gerenciar a qualidade e a confiabilidade do seu componente metálico final.

Tabela Resumo:

| Método | Mecanismo | Principais Benefícios | Casos de Uso Ideais |

|---|---|---|---|

| Vácuo | Remove ar/oxigênio via bombas | Maior pureza, desgasificação, ambiente sem oxigênio | Metais de alta pureza, metais reativos como titânio |

| Atmosfera Protetora | Desloca o ar com gases inertes (ex: Argônio) | Custo-benefício, escalável, processamento contínuo | Soldagem, brasagem, aplicações robustas |

Atualize seu processamento de metal com as soluções avançadas de forno da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para atender às suas necessidades experimentais únicas, aumentando a pureza, resistência e eficiência. Entre em contato hoje para discutir como podemos ajudar a prevenir a oxidação e melhorar a integridade do seu metal!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores