O equipamento de Sinterização por Plasma de Faísca (SPS) funciona como uma ferramenta de consolidação especializada que transforma sucata de liga de alumínio em materiais de alto desempenho sem derretê-los. Ao aplicar simultaneamente pressão axial e corrente elétrica pulsada de alta intensidade, o equipamento funde as partículas de sucata em estado sólido para criar produtos reciclados densos e resistentes.

Ponto Principal A reciclagem tradicional geralmente degrada as propriedades do material através do derretimento. O SPS evita isso usando um processo de recuperação em estado sólido que aproveita o aquecimento Joule e a pressão para ligar a sucata de alumínio, resultando em ligas recicladas que retêm integridade estrutural e resistência mecânica superiores.

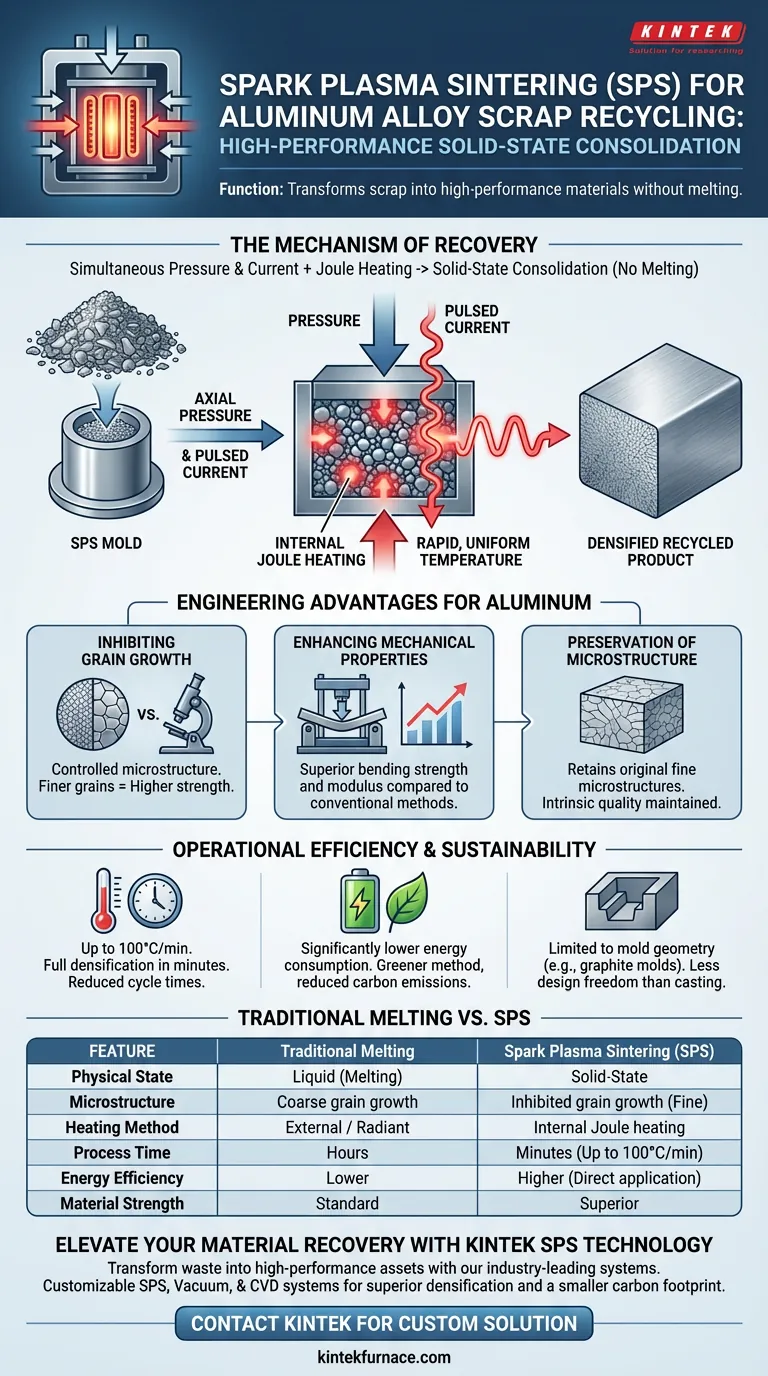

O Mecanismo de Recuperação

Pressão e Corrente Simultâneas

A característica definidora do equipamento SPS é a aplicação concorrente de duas forças. Ele comprime a sucata de alumínio usando pressão axial enquanto simultaneamente passa uma corrente pulsada de alta intensidade através do material e do molde.

Aquecimento Joule

Ao contrário dos métodos de aquecimento externo, o SPS gera calor internamente através do aquecimento Joule. Isso ocorre à medida que a corrente pulsada encontra resistência dentro das partículas de sucata e do molde, permitindo uma distribuição de temperatura rápida e uniforme.

Consolidação em Estado Sólido

O equipamento opera inteiramente no regime de estado sólido. Isso significa que a sucata de alumínio nunca atinge seu ponto de fusão durante o processo de reciclagem, evitando a segregação química frequentemente vista na fundição líquida.

Vantagens de Engenharia para Alumínio

Inibição do Crescimento de Grãos

Uma função crítica do SPS é sua capacidade de controlar a microestrutura do material reciclado. A combinação de pressão e aquecimento rápido inibe significativamente o crescimento de grãos. Em metalurgia, grãos mais finos geralmente equivalem a maior resistência.

Melhora das Propriedades Mecânicas

Como o processo preserva uma microestrutura mais fina, o material resultante exibe desempenho mecânico superior. Especificamente, o SPS melhora a resistência à flexão e o módulo do alumínio sinterizado em comparação com materiais processados por meios convencionais.

Preservação da Microestrutura

O SPS permite a preservação parcial das microestruturas finas originais encontradas na sucata. Ao evitar a reorganização caótica dos átomos que ocorre durante o derretimento, a qualidade intrínseca da liga original é mantida.

Eficiência Operacional e Compromissos

Altas Taxas de Aquecimento

Os sistemas SPS são capazes de taxas de aquecimento extremamente altas, potencialmente atingindo 100°C por minuto. Isso permite que o equipamento atinja a densificação completa da sucata em minutos, reduzindo drasticamente os tempos de ciclo em comparação com a sinterização convencional.

Redução de Energia e Carbono

Ao eliminar a necessidade de derreter o metal, o SPS atua como uma alternativa mais sustentável. Ele reduz significativamente o consumo de energia e as emissões de carbono associadas, tornando-o um método "mais verde" para recuperar valor de fluxos de resíduos.

Restrições Geométricas

Embora o SPS ofereça propriedades de material superiores, é um processo de sinterização tipicamente realizado em moldes (geralmente de grafite). Isso implica que, embora você ganhe resistência do material, você está geralmente limitado a formas definidas pela geometria do molde, ao contrário da fundição que pode fluir para vazios complexos.

Fazendo a Escolha Certa para o Seu Objetivo

Esta tecnologia representa uma mudança da simples fusão de resíduos para a recuperação de materiais de alto valor. Veja como avaliar sua adequação às suas necessidades:

- Se o seu foco principal é o desempenho mecânico: Utilize o SPS para inibir o crescimento de grãos, garantindo que seu alumínio reciclado atinja a máxima resistência à flexão e módulo.

- Se o seu foco principal é a eficiência do processo: Utilize as altas taxas de aquecimento do SPS para densificar a sucata em minutos em vez de horas, aumentando a produtividade.

- Se o seu foco principal é a sustentabilidade: Adote o SPS para reduzir a pegada de carbono do seu fluxo de reciclagem, eliminando a fase de derretimento intensiva em energia.

O SPS converte sucata de alumínio de um passivo de resíduos em um ativo de alto desempenho através de engenharia precisa em estado sólido.

Tabela Resumo:

| Característica | Fusão Tradicional | Sinterização por Plasma de Faísca (SPS) |

|---|---|---|

| Estado Físico | Líquido (Derretimento) | Estado Sólido |

| Microestrutura | Crescimento de grãos grosseiros | Crescimento de grãos inibido (Fino) |

| Método de Aquecimento | Externo / Radiante | Aquecimento Joule Interno |

| Tempo de Processo | Horas | Minutos (Até 100°C/min) |

| Eficiência Energética | Menor (Alta perda de calor) | Maior (Aplicação direta de energia) |

| Resistência do Material | Propriedades mecânicas padrão | Resistência à flexão e módulo superiores |

Eleve a Sua Recuperação de Materiais com a Tecnologia SPS KINTEK

Não deixe que sucata de alumínio valiosa perca sua integridade através de processos de fusão tradicionais. A KINTEK fornece sistemas de Sinterização por Plasma de Faísca (SPS) líderes na indústria, projetados para transformar resíduos em ativos de alto desempenho.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura de laboratório — incluindo sistemas SPS, a Vácuo e CVD — são totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas. Faça parceria com a KINTEK para alcançar densificação superior, microestruturas mais finas e uma pegada de carbono menor.

Pronto para otimizar sua eficiência de reciclagem? Entre em contato com a KINTEK hoje mesmo para discutir sua solução personalizada!

Guia Visual

Referências

- Reinosuke Kusano, Yukihiro Kusano. Applications of Plasma Technologies in Recycling Processes. DOI: 10.3390/ma17071687

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Que funções os moldes de grafite desempenham na prensagem a quente a vácuo de compósitos de cobre-nanotubo de carbono?

- Para que serve uma prensa a quente? Fabricar Materiais Densos e de Alto Desempenho

- Como um forno de sinterização por prensagem a vácuo e a quente mitiga o inchaço da sinterização de cobre? Resolva problemas de expansão Fe-Cu

- Qual o papel de um forno de sinterização por prensagem a quente na produção de Cf-UHTC? Alcance a Densidade Máxima em Compósitos Refratários

- Quais são as etapas operacionais típicas ao usar uma prensa a vácuo? Domine a Colagem e Moldagem Impecáveis

- Por que a alta precisão no controle de temperatura é essencial em um forno de sinterização de prensagem a quente a vácuo? Garante a Densidade do Material

- Qual é o propósito da prensagem a quente a vácuo? Alcançar Densidade e Pureza Superiores do Material

- Quais são as principais vantagens de usar um forno de prensagem a quente a vácuo? Alcançar Densidade Próxima à Forjada para Ligas Ti-6Al-4V