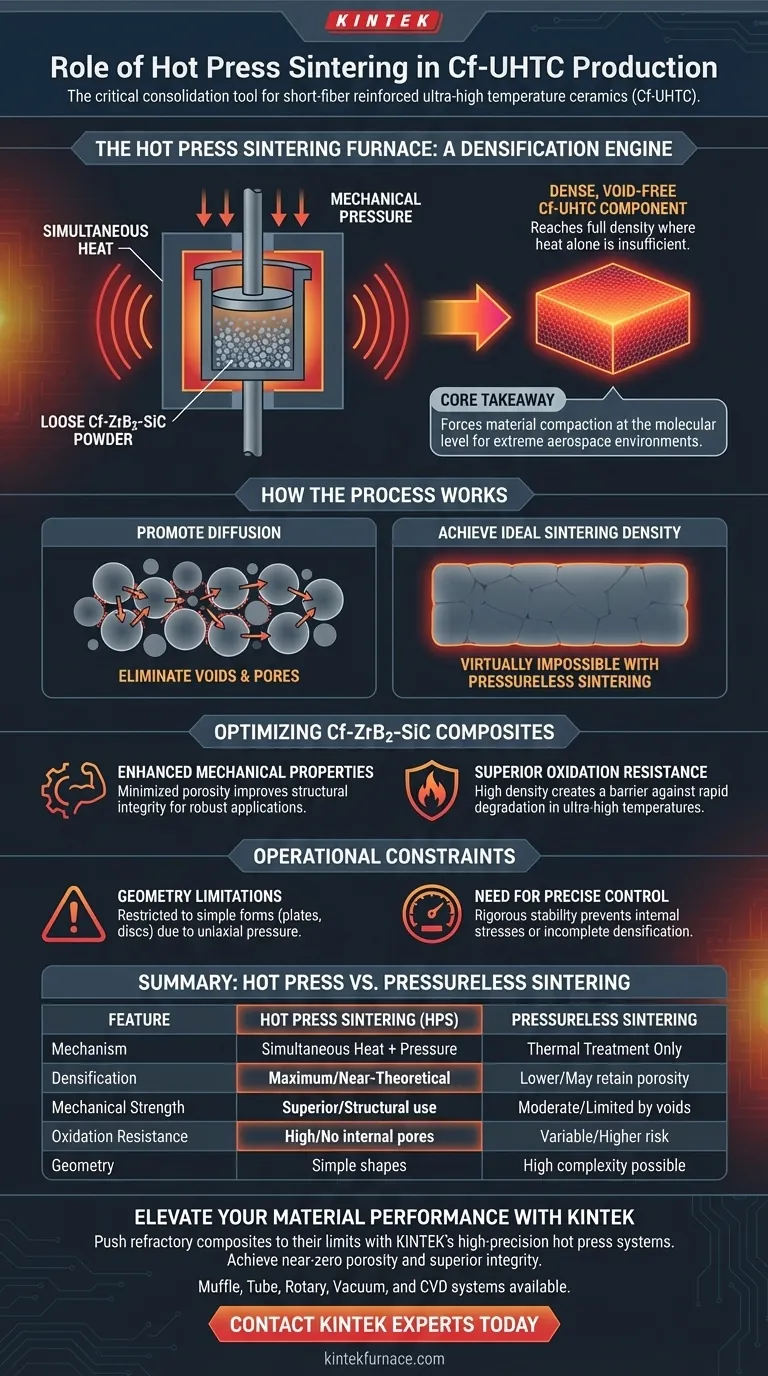

O forno de sinterização por prensagem a quente atua como a ferramenta crítica de consolidação na fabricação de cerâmicas de ultra-alta temperatura reforçadas com fibras curtas (Cf-UHTC), especificamente compósitos Cf-ZrB2-SiC. Ele funciona criando um ambiente estritamente controlado que aplica calor e pressão mecânica simultâneos em pós cerâmicos, impulsionando o material a atingir a densidade total onde apenas o calor seria insuficiente.

Ponto Principal Enquanto fornos padrão aplicam apenas calor, um forno de sinterização por prensagem a quente usa pressão física para forçar a compactação do material no nível molecular. Este processo de dupla ação é essencial para transformar pós soltos de Cf-ZrB2-SiC em componentes densos e resistentes à oxidação, capazes de sobreviver a ambientes aeroespaciais extremos.

Como o Processo Funciona

A produção de cerâmicas de alto desempenho requer mais do que um simples tratamento térmico. O forno de prensagem a quente aborda os desafios físicos específicos da sinterização de compósitos complexos.

Calor e Pressão Simultâneos

A característica definidora deste equipamento é sua capacidade de aplicar calor e pressão ao mesmo tempo.

Enquanto a alta temperatura amolece o material, a pressão mecânica força as partículas a se unirem.

Promoção da Difusão e Densificação

Para que partículas distintas de pó cerâmico se tornem uma massa sólida, os átomos devem se mover através das fronteiras das partículas.

O forno promove essa difusão, eliminando efetivamente vazios e poros entre as partículas. Isso garante que o material atinja uma densidade de sinterização ideal, que é virtualmente impossível de alcançar com sinterização sem pressão para esses materiais específicos.

Otimizando Compósitos Cf-ZrB2-SiC

A referência primária destaca a aplicação específica deste forno para materiais Cf-ZrB2-SiC (fibra de carbono reforçada com Diboreto de Zircônio-Carboneto de Silício).

Melhorando as Propriedades Mecânicas

Ao minimizar a porosidade através da pressão, o forno melhora significativamente a integridade estrutural do compósito.

O material resultante exibe propriedades mecânicas superiores, tornando-o robusto o suficiente para aplicações estruturais, em vez de apenas isolamento térmico.

Garantindo Resistência à Oxidação

Em ambientes de ultra-alta temperatura, qualquer porosidade interna pode levar à rápida degradação do material.

A alta densidade alcançada através da prensagem a quente cria uma barreira que confere ao compósito resistência superior à oxidação. Este é um pré-requisito para materiais destinados a veículos de reentrada ou voos hipersônicos.

Compreendendo as Restrições Operacionais

Embora o forno de prensagem a quente seja vital para o desempenho, ele introduz fatores operacionais específicos que devem ser gerenciados.

Limitações Geométricas

Ao contrário da sinterização sem pressão ou fornos de mufla, que podem processar formas complexas, a prensagem a quente geralmente restringe a geometria do componente a formas mais simples (placas ou discos) devido à aplicação de pressão uniaxial.

A Necessidade de Controle Preciso

O principal benefício deste forno é o "ambiente controlado".

Desvios nas curvas de pressão ou temperatura podem levar a tensões internas ou densificação incompleta. O equipamento deve manter rigorosa estabilidade para garantir que a densidade "ideal" mencionada nas especificações técnicas seja realmente alcançada.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se esta tecnologia de sinterização específica se alinha com seus requisitos de fabricação, considere as seguintes prioridades técnicas:

- Se seu foco principal é Densidade e Resistência Máximas: Você deve usar um forno de sinterização por prensagem a quente, pois a pressão simultânea é necessária para eliminar vazios em cerâmicas refratárias como ZrB2-SiC.

- Se seu foco principal é Geometria Complexa: Você pode precisar explorar técnicas de sinterização sem pressão, aceitando que provavelmente sacrificará alguma densidade e resistência mecânica em comparação com peças prensadas a quente.

O forno de sinterização por prensagem a quente não é meramente um aquecedor; é um motor de densificação projetado para levar compósitos refratários aos seus limites teóricos de desempenho.

Tabela Resumo:

| Característica | Sinterização por Prensagem a Quente (HPS) | Sinterização sem Pressão |

|---|---|---|

| Mecanismo | Calor Simultâneo + Pressão Mecânica | Apenas Tratamento Térmico |

| Densificação | Máxima (Densidade Quase Teórica) | Menor (Pode reter porosidade) |

| Resistência Mecânica | Superior; ideal para uso estrutural | Moderada; frequentemente limitada por vazios |

| Resistência à Oxidação | Alta; devido à falta de poros internos | Variável; maior risco de degradação |

| Complexidade Geométrica | Formas simples (placas, discos) | Alta complexidade possível |

Eleve o Desempenho do Seu Material com a KINTEK

Pronto para levar seus compósitos refratários aos seus limites teóricos? Os sistemas de sinterização por prensagem a quente de alta precisão da KINTEK fornecem o controle rigoroso de temperatura e pressão uniaxial necessários para alcançar porosidade próxima de zero e integridade mecânica superior na produção de Cf-UHTC.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece um conjunto completo de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou industriais. Não comprometa a densidade ou a durabilidade — faça parceria com os líderes em tecnologia de alta temperatura.

Entre em Contato com os Especialistas da KINTEK Hoje para discutir seus requisitos de forno personalizado.

Guia Visual

Referências

- Sirui Gong, Yukui Wang. Methodology for Surface Reconstruction and Prediction Based on the Electrical Discharge Machining Removal Mechanism of Cf-UHTC Materials. DOI: 10.3390/ma18020371

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Para que serve uma máquina de prensa quente? De vestuário personalizado a componentes aeroespaciais

- Por que é necessária uma atmosfera de argônio durante o SPS de ligas de Ti-6Al-4Zr-4Nb? Proteja seu titânio de alto desempenho

- Qual é o propósito de usar uma prensa hidráulica de laboratório para Telureto de Bismuto? Otimizar Corpos Verdes Termoelétricos

- Quais são as vantagens de propriedade mecânica das HEAs AlxCoCrFeNi via VHPS em comparação com a fusão por arco? Desbloqueie dureza superior

- Qual é o papel do ambiente de vácuo na sinterização de SiC/ZTA? Aumenta a Densificação e a Pureza do Material

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Qual papel fundamental desempenha um forno de prensagem a quente a vácuo em ligas ADSC? Alcançar Densidade e Pureza Próximas do Teórico

- Quais são as vantagens dos sistemas de Sinterização por Plasma de Faísca (SPS)? Fabricação Superior de Cerâmicas de Carboneto de Alta Entropia