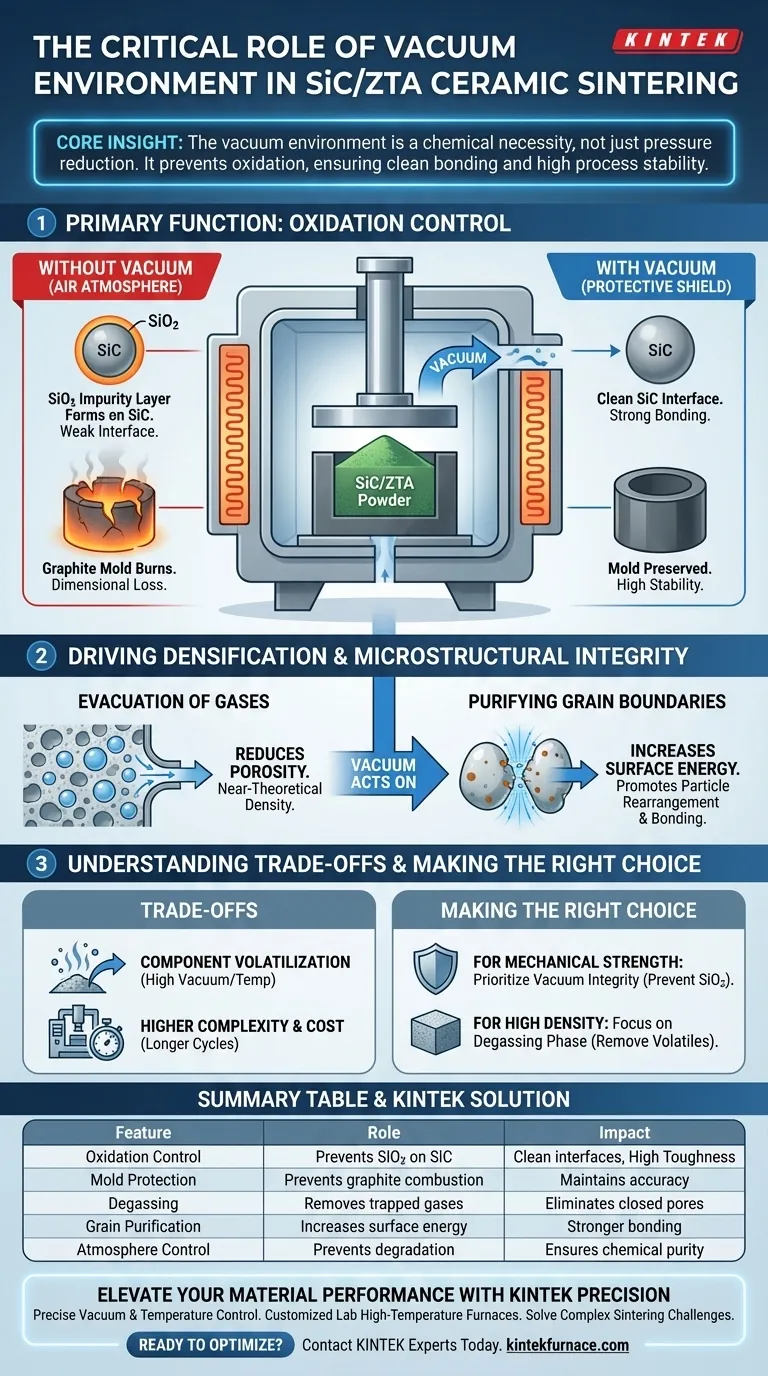

O ambiente de vácuo atua como um escudo protetor crítico e um facilitador da densificação física. Sua função principal durante a sinterização de cerâmicas SiC/ZTA (Carboneto de Silício/Alumina Reforçada com Zircônia) é controlar rigorosamente a atmosfera química, prevenindo a oxidação de componentes não óxidos e do próprio equipamento de processamento.

Insight Central: O ambiente de vácuo não se trata apenas de redução de pressão; é uma necessidade química. Ele previne a formação de camadas frágeis de sílica nas partículas de SiC e protege os moldes de grafite da combustão, garantindo uma ligação interfacial limpa e alta estabilidade do processo.

A Função Principal: Controle de Oxidação

A "Necessidade Superficial" mais imediata na sinterização de compósitos SiC/ZTA é prevenir a degradação química de materiais que são instáveis ao ar em altas temperaturas.

Protegendo Componentes Não Óxidos (SiC)

A inclusão de Carboneto de Silício (SiC) em uma matriz ZTA fornece reforço, mas o SiC é altamente suscetível à oxidação.

Na presença de oxigênio, as superfícies das partículas de SiC formam camadas de impureza de sílica (SiO2). O ambiente de vácuo suprime efetivamente essa reação. Ao prevenir essa camada de sílica, o vácuo garante uma interface "limpa" entre o SiC e a matriz ZTA, o que é vital para a transferência mecânica de tensão e a tenacidade geral da cerâmica.

Preservando o Molde de Grafite

A prensagem a quente a vácuo utiliza quase exclusivamente moldes de grafite devido à sua estabilidade térmica e condutividade elétrica.

No entanto, o grafite oxida rapidamente (queima) ao ar em temperaturas de sinterização. O ambiente de vácuo é essencial para evitar danos oxidativos ao molde. Isso preserva a precisão dimensional do componente e previne a falha do molde, garantindo a estabilidade do processo.

Impulsionando a Densificação e a Integridade Microestrutural

Além da proteção, o vácuo atende a uma "Necessidade Profunda" ao alterar a termodinâmica e a cinética do processo de sinterização para maximizar a densidade.

Evacuação de Gases Adsorvidos e Voláteis

Pós cerâmicos brutos naturalmente adsorvem gases em suas superfícies, e reações químicas durante o aquecimento podem gerar subprodutos voláteis.

Se esses gases não forem removidos, eles ficam presos, formando poros fechados que enfraquecem o produto final. O ambiente de vácuo extrai ativamente essas impurezas residuais e gases adsorvidos dos interstícios do pó. Essa redução na porosidade é decisiva para alcançar densidade próxima à teórica.

Purificando Limites de Grão

O vácuo auxilia na volatilização ou redução de camadas de óxido de superfície existentes nas partículas brutas.

Ao limpar as superfícies das partículas, o vácuo purifica os limites de grão e aumenta a energia superficial. Uma energia superficial maior melhora a "força motriz de sinterização", promovendo o rearranjo das partículas e uma ligação mais forte entre os grãos de SiC e ZTA.

Entendendo os Compromissos

Embora um ambiente de vácuo seja crítico para SiC/ZTA, ele introduz restrições de processamento específicas que devem ser gerenciadas.

Volatilização de Componentes

Um vácuo reduz o ponto de ebulição/ponto de sublimação dos materiais.

Se o nível de vácuo for muito alto (pressão muito baixa) em relação à temperatura, constituintes com altas pressões de vapor podem se decompor ou volatilizar em vez de sinterizar. Embora SiC e ZTA sejam geralmente estáveis, é necessário um controle preciso do nível de vácuo para evitar a degradação da superfície ou mudanças estequiométricas na matriz cerâmica.

Complexidade e Custo

A prensagem a quente a vácuo é inerentemente um processo em batelada que requer sistemas sofisticados de vedação e bombeamento.

Ao contrário da sinterização atmosférica contínua, os tempos de ciclo são mais longos e o equipamento é significativamente mais caro. Isso torna o processo mais adequado para aplicações de alto desempenho onde a qualidade do material justifica o aumento dos custos operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seus parâmetros de sinterização para cerâmicas SiC/ZTA, alinhe sua estratégia de vácuo com seus objetivos de material específicos.

- Se seu foco principal é Resistência Mecânica: Priorize a integridade do vácuo para prevenir a formação de camadas de sílica no SiC, garantindo a máxima força de ligação interfacial.

- Se seu foco principal é Alta Densidade: Concentre-se no papel do vácuo na fase de "desgaseificação" para evacuar completamente os gases adsorvidos antes que os poros se fechem.

O ambiente de vácuo é o facilitador fundamental que transforma pós reativos em um compósito de alto desempenho quimicamente puro e estruturalmente denso.

Tabela Resumo:

| Característica | Papel na Sinterização de SiC/ZTA | Impacto na Cerâmica Final |

|---|---|---|

| Controle de Oxidação | Previne a formação de SiO2 em partículas de SiC | Garante interfaces limpas e alta tenacidade |

| Proteção do Molde | Previne a combustão do molde de grafite | Mantém a precisão dimensional e a estabilidade |

| Desgaseificação | Remove gases adsorvidos e voláteis | Elimina poros fechados para densidade próxima à teórica |

| Purificação de Grão | Aumenta a energia superficial das partículas | Promove ligação mais forte e sinterização mais rápida |

| Controle de Atmosfera | Previne a degradação de não óxidos | Garante a pureza química da matriz compósita |

Eleve o Desempenho do Seu Material com KINTEK Precision

Alcançar densidade próxima à teórica em cerâmicas SiC/ZTA requer controle preciso sobre os parâmetros de vácuo e temperatura. A KINTEK fornece sistemas líderes na indústria de Vácuo, Prensagem a Quente e CVD projetados para resolver seus desafios de sinterização mais complexos. Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura personalizáveis para laboratório capacitam pesquisadores e fabricantes a produzir compósitos quimicamente puros e de alto desempenho com facilidade.

Pronto para otimizar seu processo de sinterização?

Entre em Contato com Especialistas KINTEK Hoje

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as vantagens da prensagem a quente? Alcance a Densidade Máxima e Propriedades Superiores do Material

- Qual é o princípio de funcionamento de um forno de sinterização por prensa a quente a vácuo? Domine a Criação de Materiais Densos

- Qual papel a pressão mecânica aplicada pelo mecanismo de prensagem a quente desempenha? Otimize a Densificação Agora

- Por que o equipamento de Prensa Quente a Vácuo é considerado um pilar fundamental da manufatura moderna? Desbloqueie Densidade e Pureza Superiores de Materiais

- Como o controle de pressão de vácuo em um forno SPS influencia o metal duro? Alcance o sucesso na sinterização de alta densidade

- Quais são as vantagens de processamento do RHS ou SPS para compósitos de alumínio A357? Alcançar Densidade Quase Total Mais Rapidamente

- Qual papel central desempenha um forno de prensagem a quente a vácuo na produção de compósitos Fe-Cu-Ni-Sn-VN? Dominando a Produção de Compósitos Nanoestruturados

- Quais são as vantagens de usar um sistema de Sinterização por Plasma de Faísca (SPS) para UHTCs? Domine a Densificação Rápida