A pressão mecânica aplicada pelo mecanismo de prensagem a quente atua como um impulsionador crítico para a densificação, indo além do simples aquecimento para forçar ativamente mudanças físicas dentro do material. Ao comprimir a matriz de pó durante a sinterização em alta temperatura, essa pressão força as partículas a se reorganizarem e supera a resistência natural à difusão. O resultado imediato é a eliminação eficaz de poros microscópicos, levando o material a uma porosidade próxima de zero.

Ponto Principal A pressão mecânica serve como um catalisador ativo que força o deslizamento das partículas e supera as barreiras de difusão, em vez de esperar pela sinterização passiva ocorrer. Essa força direta cria uma microestrutura densa e livre de vazios, essencial para alcançar alta tenacidade ao impacto e resistência à compressão em materiais superduros.

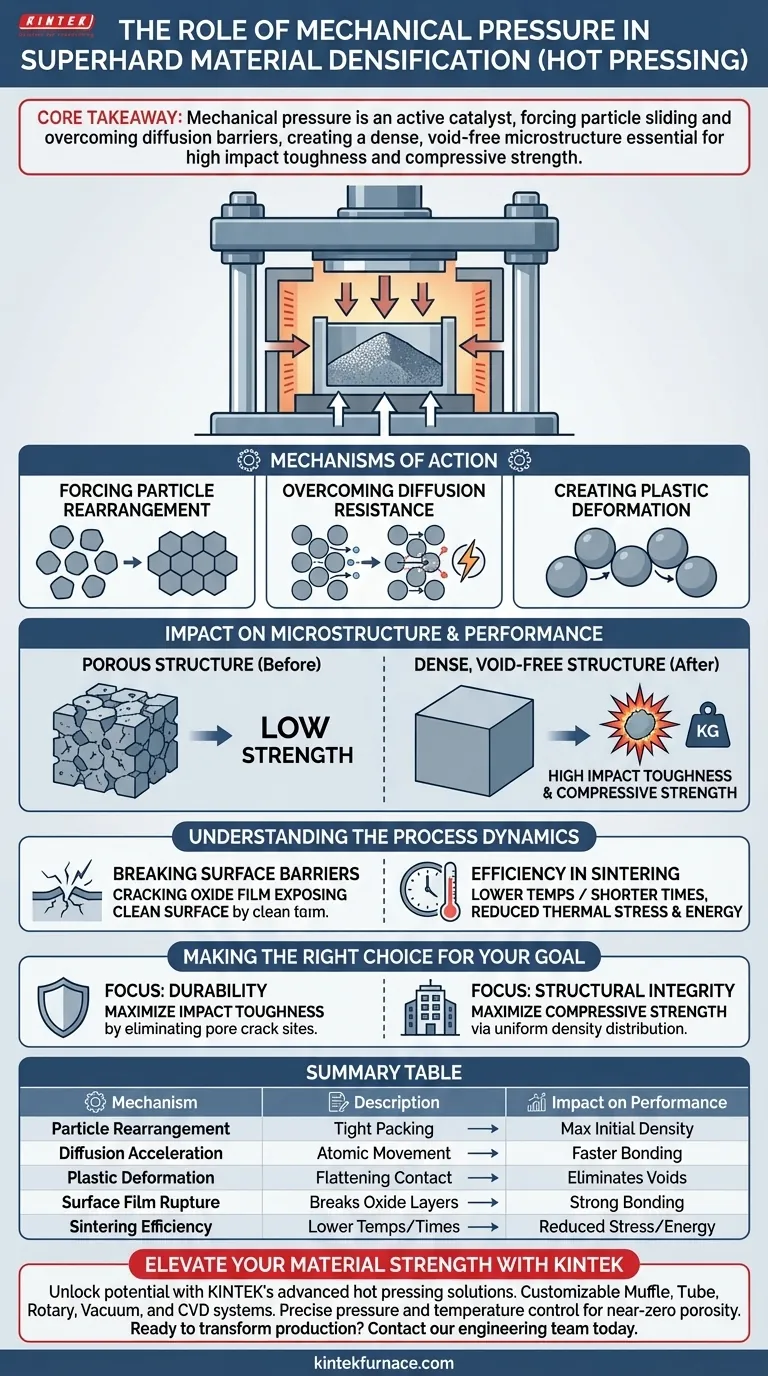

Mecanismos de Ação

Forçando a Reorganização das Partículas

A função principal da pressão mecânica aplicada é compelir fisicamente as partículas do pó a se moverem. Durante as fases iniciais da sinterização, as partículas geralmente se encontram em uma disposição solta. A força externa supera o atrito, fazendo com que as partículas deslizem e se reorganizem em uma configuração de empacotamento significativamente mais apertada.

Superando a Resistência à Difusão

A difusão — o movimento de átomos para ligar partículas — naturalmente enfrenta resistência. A pressão mecânica fornece a energia necessária para superar essa resistência. Isso garante que os átomos possam migrar efetivamente através das fronteiras das partículas, acelerando o processo de ligação.

Criando Deformação Plástica

Além do simples movimento, a pressão é forte o suficiente para causar deformação plástica nas partículas. Essa deformação aumenta a área de contato entre os grânulos individuais. Ao achatar os pontos de contato, o processo elimina lacunas que, de outra forma, permaneceriam como vazios.

Impacto na Microestrutura e Desempenho

Eliminação de Poros Microscópicos

O resultado estrutural mais significativo dessa pressão é a erradicação da porosidade. A força espreme os vazios e força a matriz do material (seja sólida ou semissólida) a fluir para quaisquer lacunas restantes. Isso resulta em uma microestrutura com níveis de porosidade próximos de zero, criando efetivamente um bloco sólido e contínuo.

Aprimorando as Propriedades Mecânicas

A densidade alcançada por meio desse método se traduz diretamente em desempenho superior. Como a microestrutura carece dos pontos fracos causados por poros, o material exibe tenacidade ao impacto significativamente maior. Além disso, a estrutura compacta melhora dramaticamente a resistência à compressão, permitindo que o produto suporte cargas imensas sem falhar.

Compreendendo as Dinâmicas do Processo

Quebrando Barreiras de Superfície

Em muitos sistemas de materiais, as partículas são revestidas com filmes de óxido que dificultam a ligação. A força de cisalhamento gerada pela pressão mecânica ajuda a romper esses filmes. Isso expõe superfícies limpas, promovendo o contato direto partícula a partícula e uma ligação de difusão mais forte.

Eficiência na Sinterização

A sinterização assistida por pressão não é apenas mais eficaz; é frequentemente mais eficiente. A aplicação de força permite a densificação em temperaturas mais baixas ou tempos de permanência mais curtos em comparação com métodos sem pressão. Isso reduz o estresse térmico no material e diminui o consumo de energia, ao mesmo tempo que atinge alta densidade relativa.

Fazendo a Escolha Certa para o Seu Objetivo

A pressão mecânica é o fator definidor na distinção entre materiais superduros de alto desempenho e produtos sinterizados padrão.

- Se o seu foco principal é Durabilidade: Alta pressão mecânica é essencial para eliminar poros que atuam como locais de iniciação de trincas, maximizando assim a tenacidade ao impacto.

- Se o seu foco principal é Integridade Estrutural: A reorganização forçada garante uma distribuição uniforme de densidade, o que é crucial para alcançar a máxima resistência à compressão.

Ao integrar a pressão mecânica, você transforma uma montagem de pó solta em um componente coeso e de alta resistência, capaz de sobreviver a ambientes operacionais extremos.

Tabela Resumo:

| Mecanismo de Ação | Descrição | Impacto no Desempenho |

|---|---|---|

| Reorganização das Partículas | Força pós soltos em uma configuração de empacotamento mais apertada | Maximiza a densidade inicial |

| Aceleração da Difusão | Supera a resistência ao movimento atômico através das fronteiras | Acelera a ligação das partículas |

| Deformação Plástica | Achata os pontos de contato para aumentar a área de contato do grânulo | Elimina vazios residuais |

| Ruptura de Filme de Superfície | Quebra camadas de óxido por força de cisalhamento mecânica | Promove ligação limpa e forte |

| Eficiência de Sinterização | Permite a densificação em temperaturas mais baixas/tempos mais curtos | Reduz o estresse térmico e o consumo de energia |

Eleve a Resistência do Seu Material com a KINTEK

Desbloqueie todo o potencial dos seus materiais superduros com as soluções avançadas de prensagem a quente da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD adaptados às suas necessidades específicas de laboratório e forno de alta temperatura.

Se você está visando porosidade próxima de zero ou tenacidade ao impacto superior, nossos sistemas fornecem o controle preciso de pressão e temperatura necessário para a densificação crítica para a missão.

Pronto para transformar sua produção? Entre em contato com nossa equipe de engenharia hoje mesmo para discutir os requisitos exclusivos do seu projeto e ver como nossa tecnologia térmica customizada pode otimizar seus resultados.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de prensagem a quente a vácuo na fabricação de (Ti2AlC + Al2O3)p/TiAl? Alcançar 100% de densificação

- Quais são as etapas no processo de sinterização por prensagem a quente? Alcance Densidade Superior do Material e Desempenho

- Como o equipamento de Prensagem a Quente a Vácuo é utilizado na indústria aeroespacial? Essencial para a Fabricação de Componentes de Alto Desempenho

- Quais são as funções primárias de um Forno de Prensagem a Quente a Vácuo (VHP)? Domine a Síntese de Compósitos Al3Ti/Al In-Situ

- Como uma máquina de prensagem a quente a vácuo melhora as propriedades do material? Alcance Força e Pureza Superiores

- Que papéis os moldes de grafite desempenham durante o SPS de MgTiO3-CaTiO3? Alcançar Densificação Rápida e Precisão

- Por que o controle de temperatura de alta precisão é crucial na sinterização de SiC/Al? Prevenir Fases Frágeis e Aumentar a Resistência

- Por que os moldes de grafite de alta resistência são preferidos para a sinterização por prensagem a vácuo a quente de compósitos Al-Si/grafite?