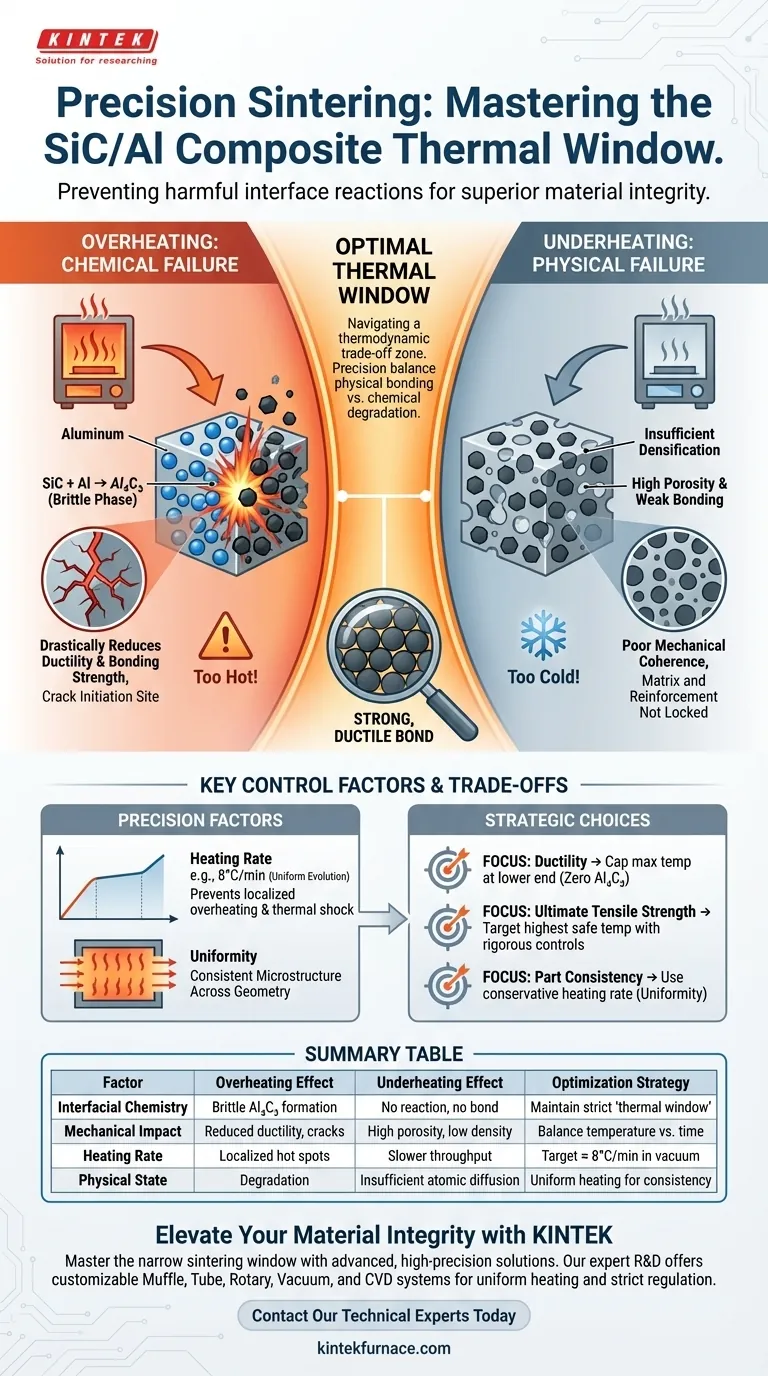

O controle de temperatura de alta precisão é o fator crítico na prevenção da formação de fases frágeis e na garantia da integridade estrutural durante a sinterização de compósitos SiC/Al.

Se a temperatura desviar, mesmo que ligeiramente acima da faixa ideal, isso desencadeia reações químicas severas entre o carboneto de silício (SiC) e o alumínio (Al), criando Carbeto de Alumínio ($Al_4C_3$). Essa fase frágil reduz drasticamente a ductilidade e a resistência de ligação do material. Por outro lado, temperaturas muito baixas não fornecem a energia necessária para a densificação adequada, resultando em um compósito fraco e poroso.

A Ideia Central A sinterização de compósitos SiC/Al requer a navegação por uma estreita "janela térmica". A precisão não se trata apenas de atingir uma temperatura alvo; trata-se de equilibrar os requisitos termodinâmicos para ligação física contra o risco químico de degradar a interface do material.

A Química da Falha: Por Que o Superaquecimento Importa

A Formação de Fases Frágeis

Quando as temperaturas de sinterização excedem a janela térmica específica, a estabilidade química da interface SiC/Al é quebrada.

O excesso de calor atua como um catalisador para uma reação prejudicial, fazendo com que a matriz de alumínio consuma o reforço de carboneto de silício. Isso gera $Al_4C_3$ (Carbeto de Alumínio), um composto altamente frágil que se forma na interface.

Impacto nas Propriedades Mecânicas

A presença de $Al_4C_3$ é prejudicial ao desempenho do compósito.

Em vez de uma ligação forte e dúctil entre o metal e a cerâmica, essa camada frágil atua como um local de iniciação de trincas. Ela degrada significativamente a ductilidade da peça final, tornando-a propensa a falhas catastróficas sob tensão, em vez de deformar plasticamente.

A Consequência Física: O Risco de Subaquecimento

Densificação Insuficiente

Enquanto o superaquecimento causa degradação química, o subaquecimento causa fraqueza estrutural física.

Se a temperatura for muito baixa, o material não atinge o estado de energia necessário para que os átomos se difundam e se liguem efetivamente. Isso leva à densificação insuficiente, deixando o compósito com porosidade interna e fraca coerência mecânica.

Resistência de Ligação Comprometida

Sem calor adequado, a matriz não consegue fluir ou se ligar efetivamente em torno do reforço.

Isso resulta em fraca resistência de ligação interfacial. Mesmo que não ocorram reações químicas prejudiciais, o compósito falhará porque a matriz e o reforço não estão mecanicamente travados.

O Papel das Taxas de Aquecimento e Uniformidade

Prevenindo o Superaquecimento Local

O controle de precisão vai além da temperatura final de manutenção; ele também se aplica à taxa de aquecimento.

Aumentos rápidos de temperatura podem causar "overshoot" ou pontos quentes locais dentro do compactado de pó. Mesmo que o sensor do forno leia uma temperatura segura, áreas específicas da peça podem exceder o limite momentaneamente, desencadeando a formação de fases frágeis em bolsões localizados.

Garantindo a Evolução Microestrutural

Uma taxa de aquecimento controlada (por exemplo, $8^\circ C/min$ em condições de vácuo) permite que a microestrutura evolua uniformemente.

Isso previne choque térmico e garante que toda a seção transversal do compósito experimente o mesmo histórico térmico. O aquecimento uniforme minimiza defeitos internos e garante que as propriedades do material sejam consistentes em toda a peça.

Compreendendo os Compromissos

A Janela Termodinâmica

O principal desafio na sinterização de SiC/Al é que a temperatura necessária para a densificação está perigosamente próxima da temperatura que desencadeia a degradação química.

Você está efetivamente operando em uma zona de compromisso termodinâmico. Priorizar velocidade ou maior densidade aumentando a temperatura imediatamente arrisca a criação da frágil $Al_4C_3$. Priorizar segurança diminuindo a temperatura arrisca deixar o material poroso e fraco.

Estabilidade do Processo vs. Eficiência

O controle de alta precisão geralmente requer taxas de rampa mais lentas e monitoramento sofisticado, o que pode reduzir o rendimento de fabricação.

No entanto, tentar acelerar o processo reduz a margem de erro. Um processo mais rápido aumenta a probabilidade de gradientes térmicos, onde o núcleo da peça pode estar sub-sinterizado enquanto a superfície está quimicamente degradada.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o desempenho de compósitos SiC/Al, você deve ajustar seu perfil térmico aos seus requisitos de desempenho específicos.

- Se o seu foco principal é Ductilidade: Limite sua temperatura máxima estritamente à extremidade inferior da janela de sinterização para garantir a formação zero da frágil fase $Al_4C_3$.

- Se o seu foco principal é Resistência à Tração Máxima: Mire na temperatura segura mais alta dentro da janela para maximizar a densificação, mas empregue controles rigorosos da taxa de aquecimento para evitar superaquecimento local.

- Se o seu foco principal é Consistência da Peça: Use uma taxa de aquecimento conservadora (por exemplo, $8^\circ C/min$) para garantir que a microestrutura evolua uniformemente em toda a geometria.

Em última análise, o sucesso da sinterização de SiC/Al depende não de quanta calor você aplica, mas de quão precisamente você limita esse calor à zona de interação segura.

Tabela Resumo:

| Fator | Efeito do Superaquecimento | Efeito do Subaquecimento | Estratégia de Otimização |

|---|---|---|---|

| Química Interfacial | Formação de $Al_4C_3$ frágil | Sem reação; falta de ligação | Manter 'janela térmica' estrita |

| Impacto Mecânico | Ductilidade reduzida e risco de trincas | Alta porosidade e baixa densidade | Equilibrar temperatura vs. tempo |

| Taxa de Aquecimento | Pontos quentes localizados/overshoot | Menor rendimento | Alvo $\approx 8^\circ C/min$ em vácuo |

| Estado Físico | Degradação do material | Difusão atômica insuficiente | Aquecimento uniforme para consistência |

Eleve a Integridade do Seu Material com a KINTEK

Não deixe que perfis térmicos imprecisos comprometam seus compósitos SiC/Al. A KINTEK fornece as soluções avançadas de alta temperatura que você precisa para dominar a estreita janela de sinterização.

Apoiados por P&D e fabricação especializados, oferecemos sistemas de alta precisão de Muffle, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório e produção. Se você busca máxima ductilidade ou resistência à tração máxima, nossos sistemas garantem o aquecimento uniforme e a regulação rigorosa de temperatura essenciais para prevenir a formação de fases frágeis.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para suas necessidades especializadas.

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como a prensagem a quente difere da prensagem a frio e sinterização comuns? Desbloqueie Desempenho Superior do Material

- Como o ambiente de alto vácuo fornecido por um forno de prensa a quente a vácuo influencia as propriedades dos compósitos Cu/rGO? Alcance Desempenho Superior do Compósito

- Quais são as vantagens técnicas de um sistema de Sinterização por Plasma de Faísca (SPS)? Alcance Desempenho Superior em Cerâmicas de TiB2

- Por que é necessário um ambiente de alto vácuo em uma prensa quente para vidro metálico? Garantindo pureza e densidade

- Quais são as vantagens dos sistemas de Sinterização por Plasma de Faísca (SPS)? Fabricação Superior de Cerâmicas de Carboneto de Alta Entropia

- O que é prensagem a quente a vácuo (VHP) e para quais materiais é adequada? Desbloqueie Soluções de Materiais de Alta Densidade

- Qual é o propósito de realizar a desgaseificação a alta temperatura em um forno a vácuo antes da prensagem a quente de pós de liga Al-Cu? Garante Densidade e Resistência Máximas

- Qual função os moldes de grafite de alta resistência desempenham? Papéis Essenciais em Compósitos de Matriz de Alumínio de Prensagem a Quente a Vácuo