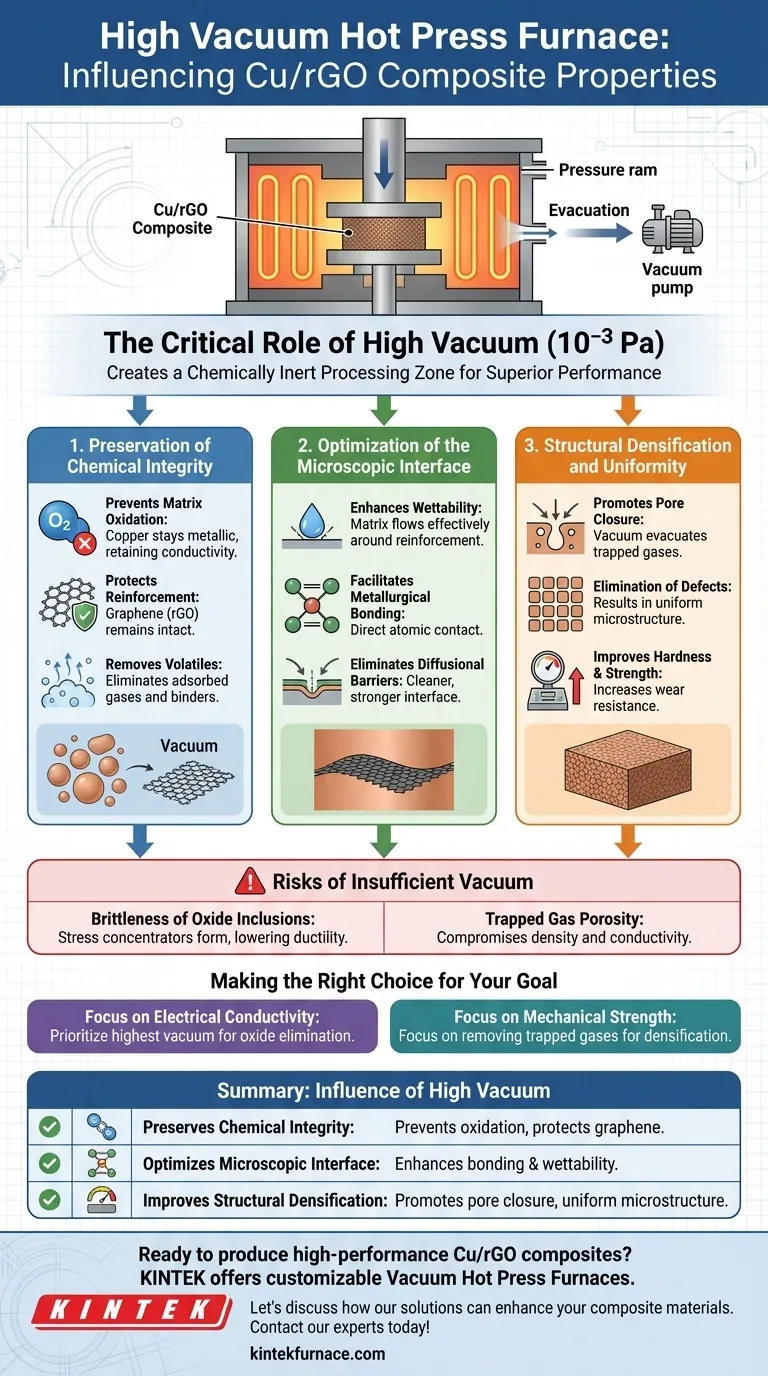

O ambiente de alto vácuo atua como um mecanismo crítico de purificação durante a sinterização de compósitos Cu/rGO, determinando fundamentalmente os limites de desempenho final do material. Ao reduzir a pressão para níveis como $10^{-3}$ Pa, o forno elimina eficazmente o oxigênio e impurezas voláteis, prevenindo a formação de filmes isolantes de óxido de cobre e protegendo o reforço de grafeno contra degradação térmica.

Insight Central: O valor principal do ambiente de vácuo não é apenas a aplicação de pressão, mas a criação de uma zona de processamento quimicamente inerte. Isso permite a difusão em nível atômico entre a matriz de cobre e as folhas de grafeno sem a interferência de camadas de óxido ou bolsões de gás, resultando em um compósito que maximiza tanto a condutividade elétrica quanto a resistência mecânica.

1. Preservação da Integridade Química

A presença de oxigênio em temperaturas de sinterização (frequentemente de $1150^{\circ}\text{C}$ a $1250^{\circ}\text{C}$) é a maior ameaça à qualidade do compósito Cu/rGO.

Prevenção da Oxidação da Matriz

O cobre é altamente suscetível à oxidação superficial. Um ambiente de alto vácuo reduz drasticamente a pressão parcial de oxigênio, impedindo que as partículas de cobre formem filmes de óxido de cobre. Isso garante que a matriz metálica retenha sua condutividade elétrica e térmica intrínseca.

Proteção da Fase de Reforço

O grafeno (rGO) é vulnerável à degradação e oxidação em altas temperaturas. O ambiente de vácuo protege a estrutura do grafeno, garantindo que ele permaneça intacto para desempenhar seu papel como agente de reforço.

Remoção de Impurezas Voláteis

Matérias-primas frequentemente contêm gases adsorvidos (vapor d'água, nitrogênio) ou aglutinantes residuais (ceras). O vácuo facilita a extração desses voláteis durante as fases iniciais de aquecimento, impedindo que reajam com a matriz de cobre.

2. Otimização da Interface Microscópica

O desempenho de um compósito é definido pela forma como a matriz adere ao reforço. As condições de vácuo são essenciais para otimizar essa fronteira.

Melhora da Molhabilidade

Ao purificar as superfícies das partículas, o vácuo melhora a molhabilidade entre o cobre e o grafeno. Uma superfície limpa permite que a matriz metálica flua mais eficazmente ao redor da fase de reforço.

Facilitação da Ligação Metalúrgica

A ausência de inclusões frágeis de óxido permite uma verdadeira ligação metalúrgica entre as partículas. Esse contato atômico direto aumenta significativamente a resistência da ligação interfacial, reduzindo a probabilidade de delaminação sob estresse.

Eliminação de Barreiras de Difusão

Óxidos e impurezas atuam como barreiras à difusão atômica. Ao removê-los, o vácuo promove uma interface microscópica mais limpa e forte, o que é crucial para a transferência de carga e elétrons entre o cobre e o grafeno.

3. Densificação Estrutural e Uniformidade

Além da química, o ambiente de vácuo desempenha um papel físico na consolidação do material.

Promoção do Fechamento de Poros

Gases residuais presos em espaços intersticiais podem impedir a densificação completa. O vácuo evacua continuamente esses gases, impedindo a formação de poros fechados e permitindo que o material atinja densidade próxima à teórica.

Eliminação de Defeitos

A combinação de vácuo e pressão auxilia na eliminação de defeitos estruturais. Isso resulta em uma microestrutura uniforme, que se traduz diretamente em melhor dureza, resistência à compressão e resistência ao desgaste.

Compreendendo os Compromissos: Os Riscos de Vácuo Insuficiente

Embora um alto vácuo seja benéfico, depender dele requer controle preciso. Compreender as consequências da falha do vácuo é tão importante quanto entender seus benefícios.

A Fragilidade das Inclusões de Óxido

Se o nível de vácuo for insuficiente (por exemplo, subindo acima do limite crítico para a oxidação do cobre), formarão-se inclusões de óxido. Essas inclusões atuam como concentradores de tensão, tornando o compósito final frágil e reduzindo significativamente sua ductilidade.

Porosidade por Gás Preso

A falha em manter o vácuo durante as fases iniciais da sinterização pode prender aglutinantes voláteis dentro do compactado. Isso leva à porosidade interna que a pressão sozinha não pode corrigir, comprometendo permanentemente a densidade e a condutividade do material.

Fazendo a Escolha Certa para o Seu Objetivo

A influência específica do ambiente de vácuo apoia diferentes objetivos de engenharia. Use este guia para alinhar seu processo com seus objetivos finais.

- Se o seu foco principal é a Condutividade Elétrica: Priorize o vácuo mais alto possível ($10^{-3}$ Pa ou melhor) para garantir a eliminação absoluta de filmes de óxido de cobre, que são isolantes elétricos.

- Se o seu foco principal é a Resistência Mecânica: Concentre-se na capacidade do vácuo de remover gases adsorvidos para maximizar o fechamento de poros e a densificação, garantindo alta dureza e resistência ao desgaste.

O ambiente de alto vácuo não é meramente uma configuração no forno; é o agente ativo que possibilita a compatibilidade entre cobre e grafeno, transformando uma mistura de pós em um compósito coeso e de alto desempenho.

Tabela Resumo:

| Influência do Alto Vácuo | Benefício Chave para Compósitos Cu/rGO |

|---|---|

| Preserva a Integridade Química | Previne a oxidação do cobre e protege o grafeno contra degradação. |

| Otimiza a Interface Microscópica | Melhora a molhabilidade e facilita uma forte ligação metalúrgica. |

| Melhora a Densificação Estrutural | Promove o fechamento de poros e elimina defeitos para uma microestrutura uniforme. |

Pronto para produzir compósitos Cu/rGO de alto desempenho com propriedades elétricas e mecânicas superiores?

O ambiente preciso de alto vácuo é fundamental para o seu sucesso. Apoiada por P&D e fabricação especializada, a KINTEK oferece Fornos de Prensa a Vácuo personalizáveis e outros sistemas de alta temperatura para laboratório (incluindo fornos Muffle, Tubulares, Rotativos e CVD) para atender às suas necessidades exclusivas de pesquisa e produção.

Vamos discutir como nossas soluções podem aprimorar seus materiais compósitos. Entre em contato com nossos especialistas hoje mesmo!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- O que é sinterização por prensagem a quente e como a sinterização por prensagem a quente a vácuo melhora o processo? Alcance Densidade e Pureza Superiores do Material

- Como o ambiente de vácuo em um forno de sinterização a vácuo com prensagem a quente protege as cerâmicas contendo cromo? Descubra.

- Como um Forno de Prensagem a Quente a Vácuo facilita a densificação de CaF2? Alcançar Alta Transparência Óptica

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são as vantagens de usar um sistema de Sinterização por Plasma de Faísca (SPS) para UHTCs? Domine a Densificação Rápida

- Quais são as principais vantagens dos fornos de prensagem a quente a vácuo em comparação com os fornos convencionais? Obtenha Pureza e Controle Superior

- Como o equipamento de sinterização de prensagem a vácuo contínua multiestação afeta a eficiência de produção de produtos de diamante? Aumente os rendimentos com a sinterização em pipeline.

- Qual o papel de um forno de sinterização por prensagem a quente na cerâmica compósita Y2O3-YAM? Alcançar 100% de Densidade e Controlar Grãos