Em sua essência, a sinterização por prensagem a quente é um processo de fabricação que usa uma combinação de alta temperatura e pressão mecânica para transformar materiais em pó em um objeto sólido e denso. A adição de um ambiente a vácuo melhora significativamente este processo. Ao remover o ar e outros gases, a prensagem a quente a vácuo evita a contaminação química e elimina a porosidade residual, resultando em um componente final com densidade, resistência e pureza superiores.

A vantagem fundamental da prensagem a quente a vácuo é sua abordagem de dupla ação: a pressão mecânica força fisicamente as partículas de pó a se unirem para fechar os poros, enquanto o ambiente a vácuo garante que esses poros estejam vazios e evita reações indesejadas, permitindo a criação de materiais que estão o mais próximo possível da densidade teoricamente perfeita.

A Mecânica da Sinterização por Prensagem a Quente

Combinando Calor e Pressão

A prensagem a quente funciona aplicando simultaneamente energia térmica (calor) e energia mecânica (pressão). O calor dá aos átomos dentro das partículas de pó mobilidade suficiente para difundir e ligar-se às partículas vizinhas.

Simultaneamente, a pressão externa força as partículas a se unirem, colapsando os espaços vazios (poros) entre elas. Esta poderosa combinação acelera a densificação muito além do que é possível apenas com o calor.

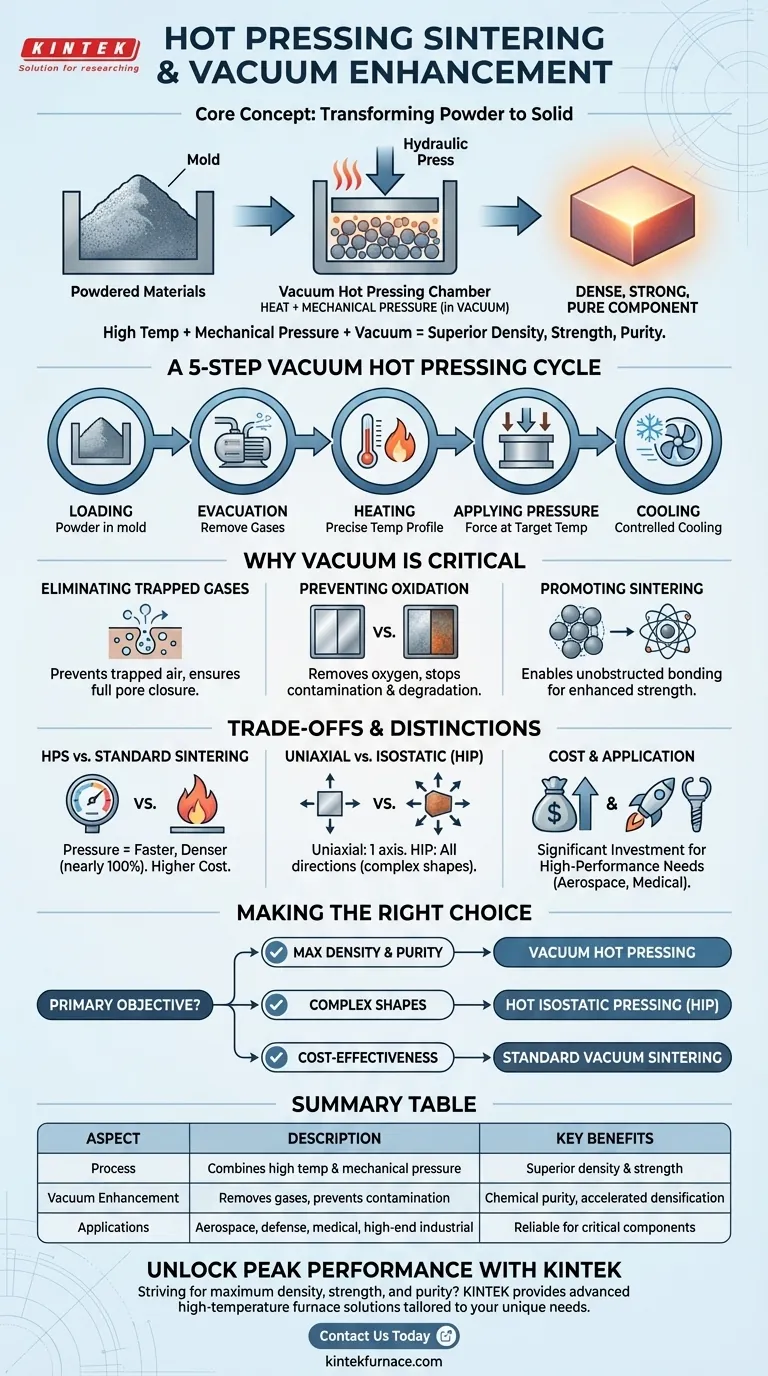

Um Processo Passo a Passo

O ciclo típico de prensagem a quente a vácuo é uma sequência de eventos cuidadosamente controlada, projetada para atingir um resultado de material específico.

- Carregamento: O material em pó é colocado em um molde, que é então carregado no forno.

- Evacuação: A câmara do forno é selada, e bombas potentes criam um ambiente de alto vácuo, removendo ar e outros gases.

- Aquecimento: O material é aquecido de acordo com um perfil de temperatura preciso.

- Aplicação de Pressão: Uma vez na temperatura alvo, uma prensa hidráulica aplica força ao material por um período definido.

- Resfriamento: Após a etapa de prensagem, o componente é resfriado de forma controlada para evitar choque térmico e garantir uma microestrutura estável.

Por Que o Vácuo É o Aprimoramento Crítico

Eliminando Gases Presos

O papel principal do vácuo é remover o ar preso entre as partículas de pó antes que o aquecimento comece. Se esse ar estivesse presente, ele seria comprimido nos poros restantes durante a prensagem.

Esse gás preso impede que os poros se fechem completamente, resultando em um produto final menos denso com propriedades mecânicas comprometidas.

Prevenindo Oxidação e Contaminação

Muitos materiais de alto desempenho, especialmente metais e certas cerâmicas, são altamente reativos com o oxigênio em temperaturas de sinterização. Um ambiente a vácuo remove esse oxigênio.

Isso evita a formação de óxidos indesejáveis e outros contaminantes que podem degradar a resistência, condutividade ou outras propriedades críticas do material. O resultado é um componente quimicamente mais puro.

Promovendo Reações de Sinterização

Ao criar um ambiente ultralimpo e livre de gases, os mecanismos fundamentais de sinterização – como difusão atômica e crescimento de contorno de grão – podem prosseguir sem obstrução.

Isso leva a uma ligação mais eficaz entre as partículas, traduzindo-se diretamente em maior resistência, tenacidade e desempenho geral do material, conforme observado na análise da peça acabada.

Compreendendo os Compromissos e Distinções

Prensagem a Quente vs. Sinterização Padrão

A principal diferença é a pressão. A sinterização padrão depende apenas do calor para densificar um compacto de pó, um processo que pode ser lento e pode não atingir a densidade total.

A prensagem a quente adiciona força mecânica, acelerando drasticamente o processo e permitindo densidades que estão próximas de 100% do máximo teórico. Esse desempenho vem ao custo de equipamentos mais complexos e caros.

Prensagem Uniaxial vs. Isostática

A prensagem a quente padrão é tipicamente uniaxial, o que significa que a pressão é aplicada ao longo de um único eixo (por exemplo, de cima para baixo).

Um processo relacionado, a Prensagem Isostática a Quente (HIP), coloca o componente em um ambiente de gás inerte de alta pressão, aplicando pressão igualmente em todas as direções. O HIP é ideal para formas complexas, mas geralmente é um processo ainda mais complexo.

Custo e Aplicação

O maquinário de prensagem a quente a vácuo é um investimento significativo. O processo é, portanto, reservado para aplicações onde o máximo desempenho do material é exigido e o custo é justificado.

Isso inclui componentes para os setores aeroespacial, de defesa, médico e industrial de alta tecnologia, onde a falha do material não é uma opção.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o método de densificação correto requer uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é a densidade máxima e a pureza do material: A prensagem a quente a vácuo é a escolha superior, pois remove ativamente os vazios internos e previne a contaminação química.

- Se o seu foco principal é a densificação uniforme de formas complexas: A Prensagem Isostática a Quente (HIP) é provavelmente uma alternativa melhor, pois sua pressão baseada em gás age uniformemente em todas as superfícies.

- Se o seu foco principal é a relação custo-benefício para peças menos críticas: A sinterização a vácuo padrão (sem pressão externa) pode alcançar excelentes resultados para muitos materiais e é um processo mais simples e econômico.

Em última análise, compreender esses princípios permite escolher o caminho de fabricação que melhor se alinha com os requisitos de seu material, geometria e desempenho.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Combina alta temperatura e pressão mecânica para densificar materiais em pó. |

| Aprimoramento a Vácuo | Remove gases para prevenir contaminação e eliminar porosidade, melhorando a densidade e pureza. |

| Principais Benefícios | Densidade superior, resistência aprimorada, pureza química e densificação acelerada. |

| Aplicações | Componentes aeroespaciais, de defesa, médicos e industriais de alta tecnologia. |

Desbloqueie o Desempenho Máximo para Seus Materiais com a KINTEK

Você busca máxima densidade, resistência e pureza em seus componentes de alto desempenho? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais e de produção.

Não deixe que as limitações do material o impeçam – entre em contato conosco hoje para discutir como nossas tecnologias de prensagem a quente a vácuo podem elevar seus projetos e entregar resultados confiáveis e de alta qualidade para aplicações críticas na indústria aeroespacial, defesa, medicina e além.

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%