Em sua essência, os fornos de prensagem a quente a vácuo oferecem vantagens transformadoras sobre os fornos convencionais ao criar um ambiente ultra-puro e controlado. Isso permite propriedades de material superiores, repetibilidade de processo inigualável e um perfil operacional mais seguro, que são simplesmente inatingíveis em uma atmosfera padrão. Os principais benefícios giram em torno da prevenção da contaminação e da possibilidade de controle preciso tanto da temperatura quanto da pressão.

A decisão de usar uma prensagem a quente a vácuo não é sobre escolher um forno mais rápido, mas sobre escolher uma ferramenta de processamento fundamentalmente diferente. Ela prioriza a criação de materiais com a maior pureza, densidade e propriedades metalúrgicas específicas possíveis, onde os métodos convencionais falhariam.

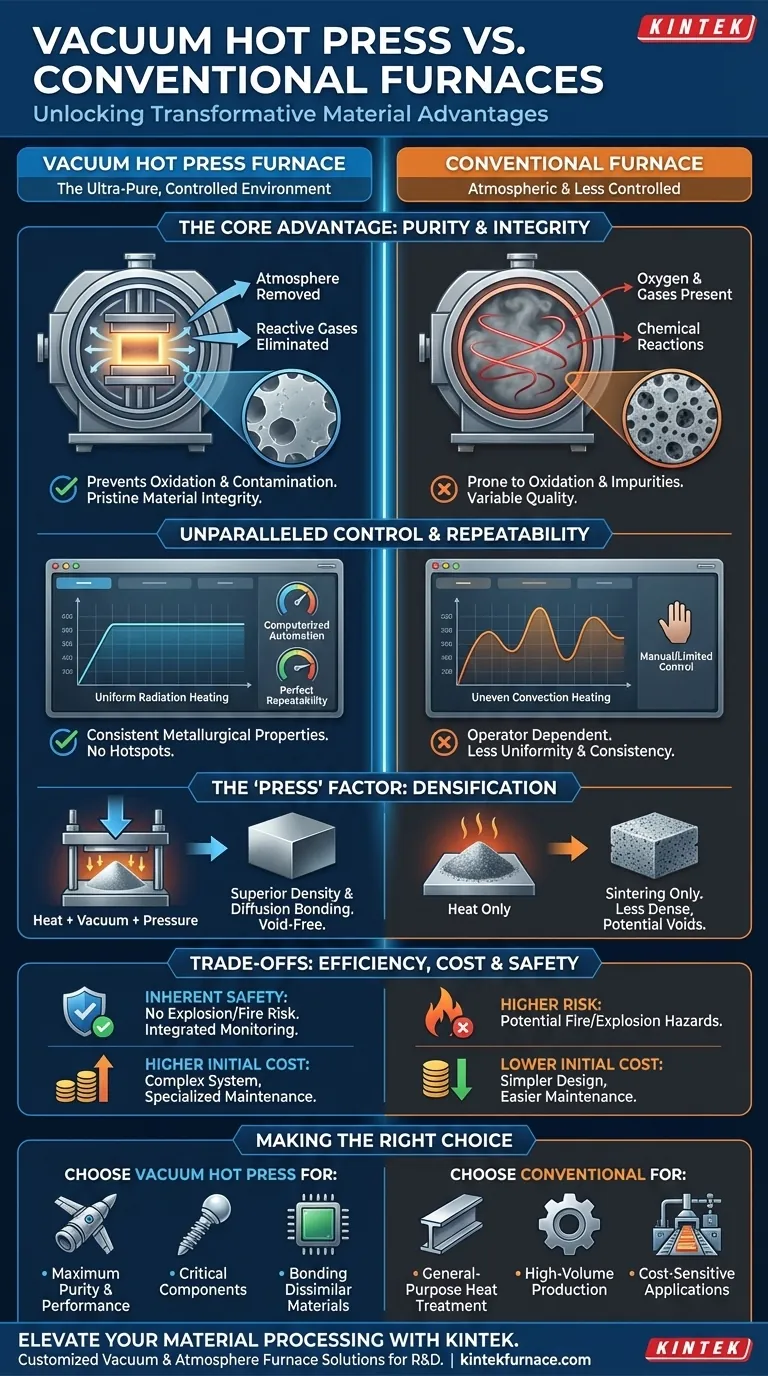

A Vantagem Central: Um Ambiente de Processamento Ultra-Puro

A característica definidora de um forno a vácuo é a sua capacidade de eliminar a atmosfera — e as impurezas nela contidas — da equação. Isso tem efeitos profundos no produto final.

Prevenção de Oxidação e Contaminação

Em um forno convencional, o material é aquecido na presença de oxigênio e outros gases atmosféricos. Isso inevitavelmente leva à oxidação e outras reações químicas na superfície do material, introduzindo impurezas.

Um forno a vácuo opera bombeando o ar para criar um ambiente de pressão negativa. Ao remover os gases reativos, ele efetivamente previne a contaminação, garantindo que a composição química do material permaneça imaculada.

Atingindo Integridade Material Incomprometida

Este ambiente livre de impurezas é crucial para processar materiais reativos e de alto desempenho, como superligas, cerâmicas avançadas e titânio.

O resultado é um produto final com propriedades de material superiores e um acabamento superficial limpo. Isso é essencial para aplicações em aeroespacial, médico e eletrônica avançada, onde mesmo pequenas impurezas podem levar à falha do componente.

Controle Inigualável Sobre as Variáveis do Processo

Além da pureza, as prensas a quente a vácuo fornecem um nível de controle de processo que os fornos convencionais não conseguem igualar. Esta precisão é a chave para a consistência e engenharia avançada de materiais.

Uniformidade de Temperatura de Precisão

Os fornos a vácuo aquecem principalmente por radiação, o que proporciona um aquecimento altamente uniforme em toda a peça de trabalho. Isso elimina os pontos quentes e frios comuns em fornos de convecção convencionais.

Essa uniformidade garante que toda a peça passe exatamente pelo mesmo ciclo térmico, resultando em propriedades metalúrgicas consistentes, tensões internas reduzidas e menor empenamento.

Controle Computadorizado para Repetibilidade Perfeita

As prensas a quente a vácuo modernas são sistemas altamente automatizados. Níveis de temperatura, pressão e vácuo são gerenciados por um computador de acordo com uma receita pré-programada.

Essa automação garante que cada processo seja idêntico, levando a uma repetibilidade excepcional de um lote para o outro. Remove a suposição do operador e garante um controle de qualidade consistente.

O "Prensa" em Prensagem a Quente: Densificação sob Vácuo

A função de "prensa a quente" adiciona outra camada de controle. Enquanto o material é mantido em uma temperatura precisa sob vácuo, uma prensa mecânica aplica força.

Esta aplicação simultânea de calor, vácuo e pressão é usada para densificação, ligação por difusão e sinterização de pós em uma massa sólida e livre de vazios, o que é impossível em um forno padrão.

Entendendo as Compensações: Eficiência e Custo

Embora as vantagens sejam significativas, as prensas a quente a vácuo não são uma solução universal. Entender seu perfil operacional é fundamental para tomar uma decisão informada.

O Mito de "Mais Rápido vs. Mais Lento"

A eficiência de um forno a vácuo é sutil. O processo de evacuação para criar o vácuo e, em alguns casos, o reenchimento com gás inerte pode tornar o tempo total do ciclo mais longo do que em um forno convencional simples.

No entanto, a fase de aquecimento pode ser mais eficiente energeticamente, pois a energia não é desperdiçada aquecendo grandes volumes de ar. Além disso, os designs modernos com camisas resfriadas a água permitem um resfriamento rápido e controlado, que pode ser uma parte crítica do próprio processo de tratamento térmico.

Maior Investimento Inicial

Os fornos de prensagem a quente a vácuo são máquinas complexas que incorporam bombas de vácuo, controles precisos e projetos de câmara robustos. Isso resulta em um custo de capital inicial significativamente maior em comparação com a maioria dos fornos convencionais.

Complexidade de Manutenção e Operação

A complexidade do sistema, particularmente as bombas de vácuo e as vedações, requer conhecimento mais especializado para operação e manutenção. Isso pode se traduzir em custos operacionais de longo prazo mais altos e na necessidade de pessoal mais bem treinado.

Segurança Inerente por Design

A tecnologia a vácuo altera fundamentalmente o perfil de segurança do processamento em alta temperatura, eliminando riscos industriais comuns.

Eliminação de Riscos de Explosão e Incêndio

Como operam sob pressão negativa, os fornos a vácuo têm virtualmente nenhum risco de explosão por sobrepressurização.

O ambiente com baixo teor de oxigênio também elimina as condições necessárias para a combustão, mitigando o risco de incêndio que pode existir em fornos padrão, especialmente ao processar materiais com óleo ou outros revestimentos.

Monitoramento de Segurança Integrado

Esses fornos são tipicamente equipados com um conjunto de intertravamentos de segurança automatizados. Alarmes para sobretemperatura, perda de água de resfriamento ou condições de sobrecorrente fornecem uma camada integrada de proteção tanto para o equipamento quanto para o pessoal.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre uma prensa a quente a vácuo e um forno convencional depende inteiramente dos requisitos do seu material, padrões de qualidade e orçamento.

- Se o seu foco principal for pureza e desempenho máximo do material (por exemplo, ligas aeroespaciais, implantes médicos, cerâmicas avançadas): O controle de contaminação e a melhoria das propriedades de uma prensa a quente a vácuo são inegociáveis.

- Se o seu foco principal for tratamento térmico de alto volume e uso geral (por exemplo, recozimento ou têmpera de aço básico): As vantagens de custo e vazão de um forno convencional o tornam a escolha mais prática.

- Se o seu foco principal for a ligação de materiais dissimilares ou a criação de peças de metal em pó totalmente densas: A combinação única de calor, vácuo e pressão em uma prensa a quente a vácuo é essencial.

- Se o seu foco principal for a repetibilidade do processo para componentes críticos: O controle preciso e automatizado de um forno a vácuo oferece uma consistência que é difícil de alcançar manualmente.

Em última análise, investir em uma prensa a quente a vácuo é uma decisão de priorizar o controle absoluto sobre a forma e função final do material.

Tabela de Resumo:

| Vantagem | Forno de Prensagem a Quente a Vácuo | Forno Convencional |

|---|---|---|

| Pureza | Previne oxidação e contaminação | Propenso à oxidação e impurezas |

| Controle | Aquecimento uniforme, temperatura/pressão precisas | Menos uniforme, controle limitado |

| Propriedades do Material | Densidade e integridade superiores | Qualidade variável |

| Repetibilidade | Alta com automação | Mais baixa, dependente do operador |

| Segurança | Baixo risco de explosão/incêndio | Risco maior em certas condições |

| Custo | Maior investimento inicial | Custo inicial menor |

Pronto para elevar seu processamento de materiais com precisão e pureza? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera, adaptados para atender às necessidades exclusivas de setores como aeroespacial, médico e eletrônica. Alavancando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para garantir que seus experimentos alcancem resultados incomprometidos. Entre em contato conosco hoje para discutir como nossos fornos de prensagem a quente a vácuo podem transformar as capacidades do seu laboratório e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores