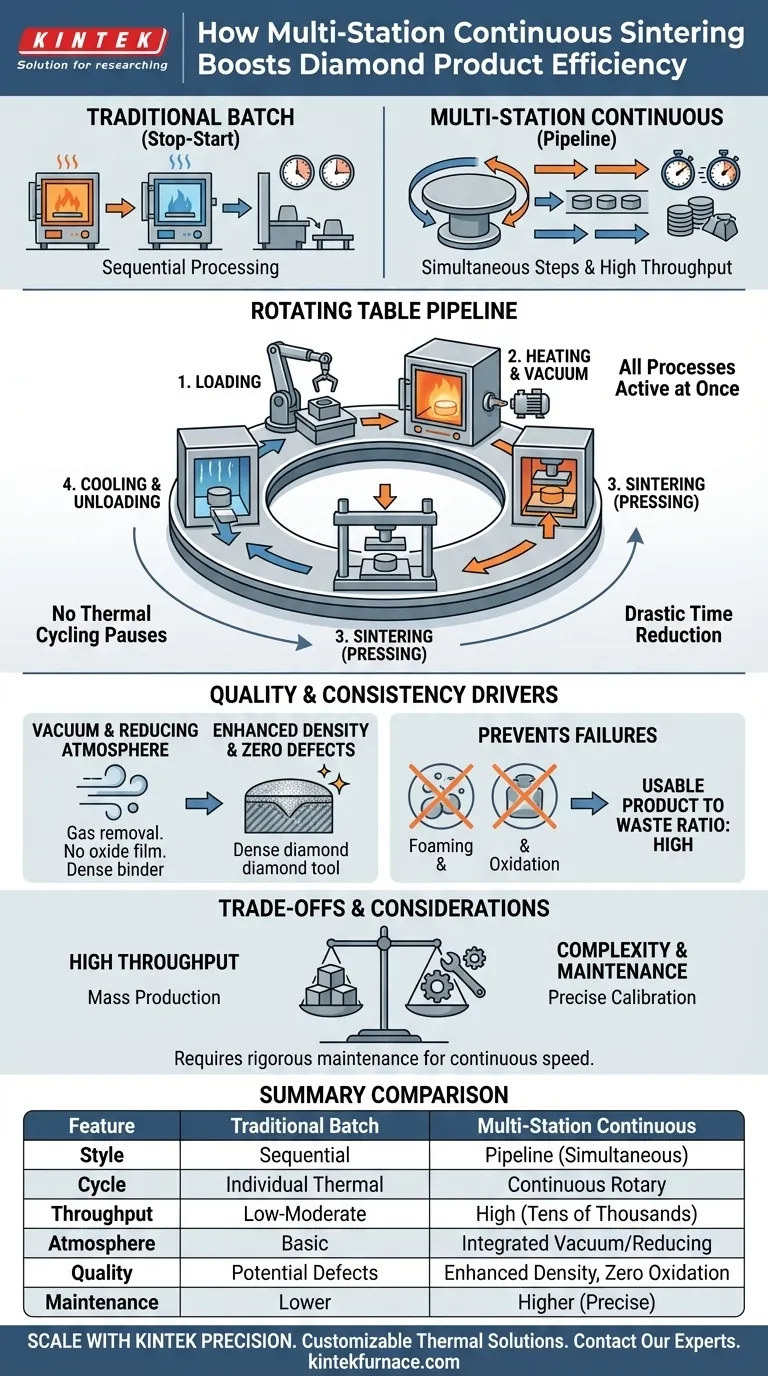

O equipamento de sinterização de prensagem a vácuo contínua multiestação transforma a produção de um processo linear, de paradas e partidas, em um pipeline sincronizado e de alta velocidade. Utilizando um design de mesa rotativa, essa tecnologia permite a execução simultânea de etapas críticas — carregamento, aquecimento, prensagem e resfriamento — em vez de realizá-las sequencialmente para um lote de cada vez. Essa abordagem reduz drasticamente os tempos de ciclo individuais e permite rendimentos anuais na casa das dezenas de milhares.

A principal vantagem dessa tecnologia é a mudança do processamento em "lote" para "pipeline". Ao sincronizar todas as etapas da sinterização em uma plataforma rotativa, os fabricantes podem obter aumentos massivos de produção, mantendo o rigoroso controle atmosférico necessário para ferramentas de diamante de alta qualidade.

A Mecânica da Sinterização de Alta Produção

O Poder da Mesa Rotativa

O motor central da eficiência neste equipamento é o design de mesa rotativa.

Em vez de usar uma única câmara estática que precisa aquecer e resfriar para cada carga, a mesa move fisicamente os moldes através de estações dedicadas. Esse movimento permite que a máquina opere continuamente sem pausar para ciclos térmicos.

Etapas de Processamento Simultâneas

Em um sistema padrão, as etapas ocorrem uma após a outra. Em um sistema contínuo multiestação, todos os processos ocorrem ao mesmo tempo.

Enquanto uma estação está carregando matéria-prima, outra está aquecendo ativamente, uma terceira está aplicando pressão (sinterização) e uma quarta está resfriando. Esse processamento paralelo cria uma redução drástica no tempo total necessário por unidade.

Criando uma Operação de Pipeline

Essa sincronização cria uma verdadeira operação de pipeline.

Assim que um produto acabado é descarregado, um novo molde é imediatamente carregado no ciclo. Isso elimina o "tempo morto" geralmente associado à espera de fornos atingirem a temperatura ou resfriarem, permitindo a produção de dezenas de milhares de unidades anualmente.

Consistência de Qualidade como Impulsionador de Eficiência

Prevenção de Defeitos de Produção

Eficiência não é apenas velocidade; é sobre a relação entre produto utilizável e desperdício.

Este equipamento integra funções de desgaseificação a vácuo e atmosfera redutora. Ao contrário de equipamentos atmosféricos padrão, este remove ativamente gases adsorvidos da superfície do pó antes do início da sinterização.

Melhoria da Densidade do Material

O ambiente a vácuo permite a remoção eficaz de filmes de óxido nas partículas metálicas.

Isso resulta em uma densidade significativamente melhorada do ligante metálico. Um ligante mais denso cria uma força de retenção mais forte nas partículas de diamante, garantindo que a ferramenta final funcione conforme o esperado.

Eliminação de Falhas Comuns

Ao controlar rigorosamente a atmosfera, o equipamento previne falhas comuns de qualidade, como espuma e oxidação do produto.

A eliminação desses defeitos garante que a saída de alta velocidade não resulte em sucata de alto volume. Você alcança velocidade sem sacrificar a integridade estrutural do produto de diamante.

Entendendo os Compromissos

Complexidade Operacional

A transição para equipamentos contínuos multiestação introduz uma complexidade mecânica maior em comparação com fornos de lote estáticos.

A sincronização da mesa rotativa com vedações a vácuo e prensas hidráulicas requer calibração precisa. O desalinhamento no pipeline pode parar toda a linha de produção, em vez de apenas um único lote.

Demandas de Manutenção

Máquinas de alta produção sofrem mais desgaste em componentes móveis.

Para manter a eficiência do "pipeline", são essenciais cronogramas de manutenção rigorosos para bombas de vácuo e mecanismos rotativos. Negligenciar isso pode levar a tempo de inatividade não planejado que anula as vantagens de velocidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este equipamento se alinha com sua estratégia de fabricação, considere seus alvos específicos:

- Se o seu foco principal é a Produção em Massa: Aproveite o design de mesa rotativa e pipeline para alcançar rendimentos de alto volume (dezenas de milhares anualmente) com tempos de ciclo drasticamente reduzidos.

- Se o seu foco principal é a Consistência do Produto: Confie nas capacidades integradas de vácuo e atmosfera redutora para eliminar oxidação e espuma, garantindo densidade uniforme em grandes lotes.

Para fabricantes que visam escalar, esta tecnologia oferece o único caminho viável para combinar produção de alta velocidade com a precisão metalúrgica necessária para ferramentas de diamante profissionais.

Tabela Resumo:

| Característica | Sinterização Tradicional em Lote | Sinterização Contínua Multiestação |

|---|---|---|

| Estilo de Processamento | Sequencial (Parada e Partida) | Pipeline (Etapas Simultâneas) |

| Gerenciamento de Ciclo | Ciclo térmico individual por lote | Movimento contínuo via mesa rotativa |

| Produção de Produto | Baixa a Moderada | Alta (Dezenas de milhares anualmente) |

| Controle de Atmosfera | Básico/Padrão | Vácuo Integrado e Atmosfera Redutora |

| Saída de Qualidade | Potencial para oxidação/espuma | Densidade aprimorada e zero oxidação |

| Manutenção | Menor complexidade | Maior (requer calibração precisa) |

Expanda a Produção de Suas Ferramentas de Diamante com KINTEK Precision

A transição do processamento em lote para um pipeline contínuo é a chave para alcançar produção em massa sem comprometer a densidade ou a qualidade do material. Na KINTEK, nos especializamos na engenharia e fabricação de soluções térmicas avançadas, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD.

Nosso equipamento de prensagem a vácuo multiestação é totalmente personalizável para atender às suas necessidades específicas de sinterização em alta temperatura, garantindo que você elimine defeitos como espuma e oxidação, ao mesmo tempo em que maximiza seu rendimento anual.

Pronto para otimizar sua eficiência de produção? Entre em contato com nossa equipe de P&D especializada hoje mesmo para discutir sua solução personalizada.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as principais aplicações da tecnologia de prensa a vácuo na metalurgia? Alcance Precisão na Aeroespacial, Automotiva e Eletrônica

- Por que o controle preciso de temperatura em equipamentos de prensa a quente a vácuo é crucial para regular as propriedades mecânicas de compósitos de ligas amorfas à base de ferro? Domine o Equilíbrio Metalúrgico para Materiais Superiores

- Como o método de resfriamento do forno protege os revestimentos de CoCrFeNi(Cu) após a sinterização por prensagem a vácuo? Previne Rachaduras e Oxidação para Desempenho Superior

- Por que o controle preciso da temperatura em um forno de prensagem a vácuo é crucial para compósitos AZ31/UCF/AZ31?

- Por que é necessário manter um ambiente de alto vácuo durante o SPS de SiC? Chave para Cerâmicas de Alta Densidade

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Como o mecanismo assistido por pressão em um Forno de Prensagem a Quente a Vácuo melhora as cerâmicas YAG? Desbloqueie a Clareza Óptica

- Qual é o benefício do controle de processo programável de múltiplos segmentos em fornos de sinterização por prensagem a quente para nano-cobre?