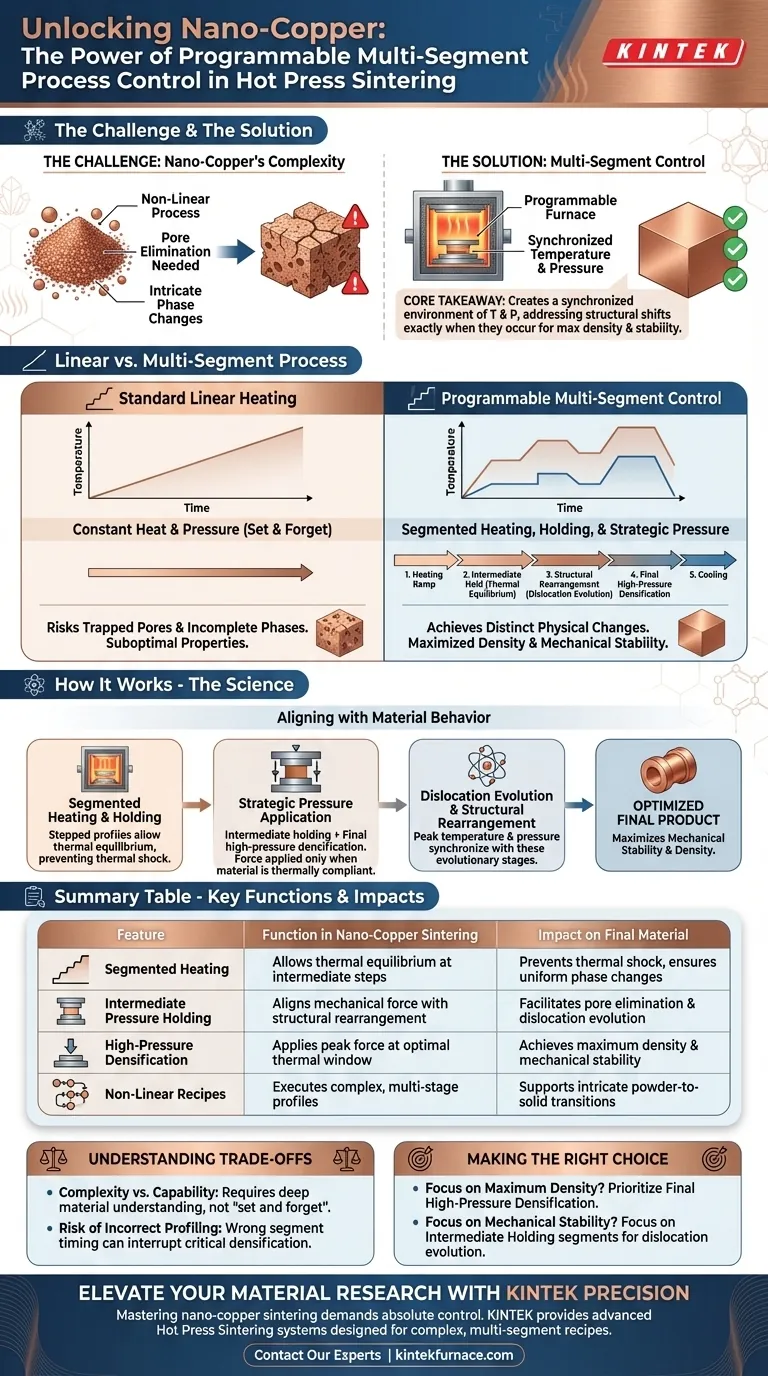

O controle de processo programável de múltiplos segmentos é a característica definidora que permite aos fornos de sinterização por prensagem a quente processar com sucesso o nano-cobre. Ele permite a execução de receitas complexas e não lineares — especificamente aquecimento segmentado, manutenção de pressão intermediária e densificação final de alta pressão — que são necessárias para alcançar mudanças físicas distintas no material que uma rampa de aquecimento linear padrão não pode suportar.

Ponto Principal A sinterização de nano-cobre não é um processo linear; envolve intrincadas mudanças de fase e transições estruturais. O controle de múltiplos segmentos cria um ambiente sincronizado de temperatura e pressão, maximizando a densidade do material e a estabilidade mecânica, abordando essas transições exatamente quando ocorrem.

O Desafio de Engenharia do Nano-Cobre

Além do Aquecimento Simples

O nano-cobre não se densifica uniformemente sob calor constante. O material requer uma abordagem dinâmica para o processamento.

Para transformar o nanopó em um componente sólido e estável, o processo deve gerenciar ativamente comportamentos complexos dentro da estrutura do material.

Visando Mudanças Físicas Específicas

Os principais obstáculos para a sinterização de alta qualidade são a eliminação de poros e as mudanças de fase.

Se o forno aplicar pressão ou calor muito cedo ou muito tarde, os poros podem ficar presos, ou a mudança de fase pode permanecer incompleta, comprometendo o produto final.

Como o Controle de Múltiplos Segmentos Resolve Isso

Aquecimento e Manutenção Segmentados

O controle programável permite perfis de aquecimento "em etapas" em vez de uma rampa contínua.

O forno pode manter o material em temperaturas intermediárias. Isso cria uma janela para o equilíbrio térmico antes de passar para o próximo estágio crítico do processo.

Aplicação Estratégica de Pressão

A pressão é tão crítica quanto a temperatura neste processo. A tecnologia permite a manutenção intermediária com pressão, seguida pela densificação final de alta pressão.

Isso garante que a força mecânica seja aplicada apenas quando o material for termicamente complacente o suficiente para aceitá-la sem defeitos.

Alinhamento com a Evolução da Dislocação

No nível microscópico, o material passa por evolução de dislocação e rearranjo estrutural.

Os segmentos programáveis garantem que a temperatura e a pressão atinjam o pico especificamente durante esses estágios evolutivos. Essa sincronização é a chave para maximizar a estabilidade mecânica da peça final.

Compreendendo os Compromissos

Complexidade vs. Capacidade

O principal compromisso dos fornos programáveis de múltiplos segmentos é a complexidade do projeto do processo.

Ao contrário da sinterização simples, onde você "configura e esquece" uma temperatura, esses fornos exigem um profundo entendimento do comportamento do material.

O Risco de Perfil Incorreto

Como o forno permite caminhos complexos, um segmento incorretamente programado pode interromper a densificação crítica.

Se o estágio de alta pressão for acionado antes que o rearranjo estrutural esteja pronto, a densidade do material será subótima, independentemente da potência da máquina.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar o controle programável de forma eficaz, alinhe seus parâmetros de processo com seus objetivos específicos de material:

- Se seu foco principal é a Densidade Máxima: Priorize o segmento de densificação final de alta pressão para esmagar os poros restantes após a fase de aquecimento.

- Se seu foco principal é a Estabilidade Mecânica: Concentre-se nos segmentos de manutenção intermediária para permitir tempo adequado para a evolução da dislocação e o rearranjo estrutural.

Dominar o tempo desses segmentos transforma o nano-cobre de um pó bruto em um material industrial de alto desempenho.

Tabela Resumo:

| Recurso | Função na Sinterização de Nano-Cobre | Impacto no Material Final |

|---|---|---|

| Aquecimento Segmentado | Permite o equilíbrio térmico em etapas intermediárias | Previne choque térmico e garante mudanças de fase uniformes |

| Manutenção de Pressão Intermediária | Alinha a força mecânica com o rearranjo estrutural | Facilita a eliminação de poros e a evolução da dislocação |

| Densificação de Alta Pressão | Aplica força de pico na janela térmica ideal | Alcança densidade máxima e estabilidade mecânica |

| Receitas Não Lineares | Executa perfis de processo complexos e de múltiplos estágios | Suporta transições físicas intrincadas de pó para sólido |

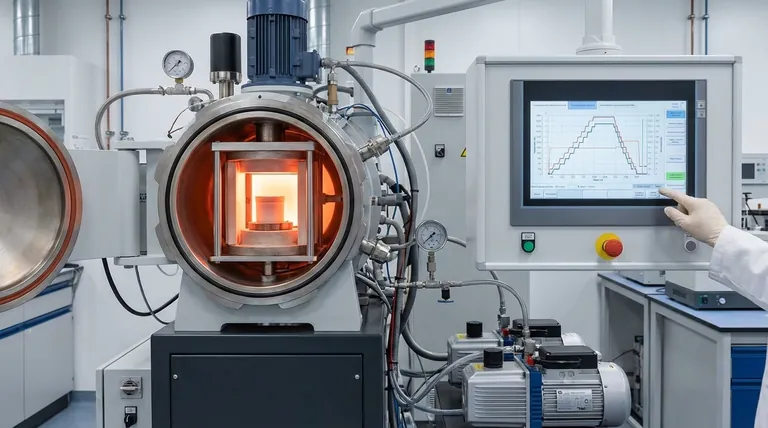

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Dominar a sinterização de nano-cobre requer mais do que apenas calor — exige controle absoluto. Na KINTEK, fornecemos sistemas avançados de Sinterização por Prensagem a Quente e fornos personalizáveis de Muffle, Tubo e Vácuo projetados para executar receitas complexas de múltiplos segmentos com precisão cirúrgica.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são adaptados para atender aos desafios únicos de rearranjo estrutural e densificação de alta pressão. Pronto para otimizar seu perfil de sinterização?

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que o controle preciso de temperatura é fundamental na preparação de compósitos AlMgTi? Dominando a Barreira Eutética de 437°C

- Quais indústrias comumente usam fornos de prensa a quente? Desbloqueie o Desempenho Superior do Material

- Quais são as vantagens de usar vácuo ou atmosfera protegida na sinterização? Aumente a Pureza e o Desempenho do Material

- Quais são as vantagens de usar equipamentos de sinterização por prensagem a quente? Otimizar o desempenho do compósito SiC/Cu-Al2O3

- Quais são as principais vantagens da prensagem a quente? Obtenha Densidade e Resistência Superiores para Materiais de Alto Desempenho

- Qual é a principal vantagem de usar um forno de Sinterização por Prensagem a Quente (HPS)? Aumentar a Densidade e Resistência da Cerâmica SiC/YAG

- Quais são as vantagens da prensagem a quente? Alcance a Densidade Máxima e Propriedades Superiores do Material

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Desempenho Superior do Compósito 2024Al/Gr/SiC