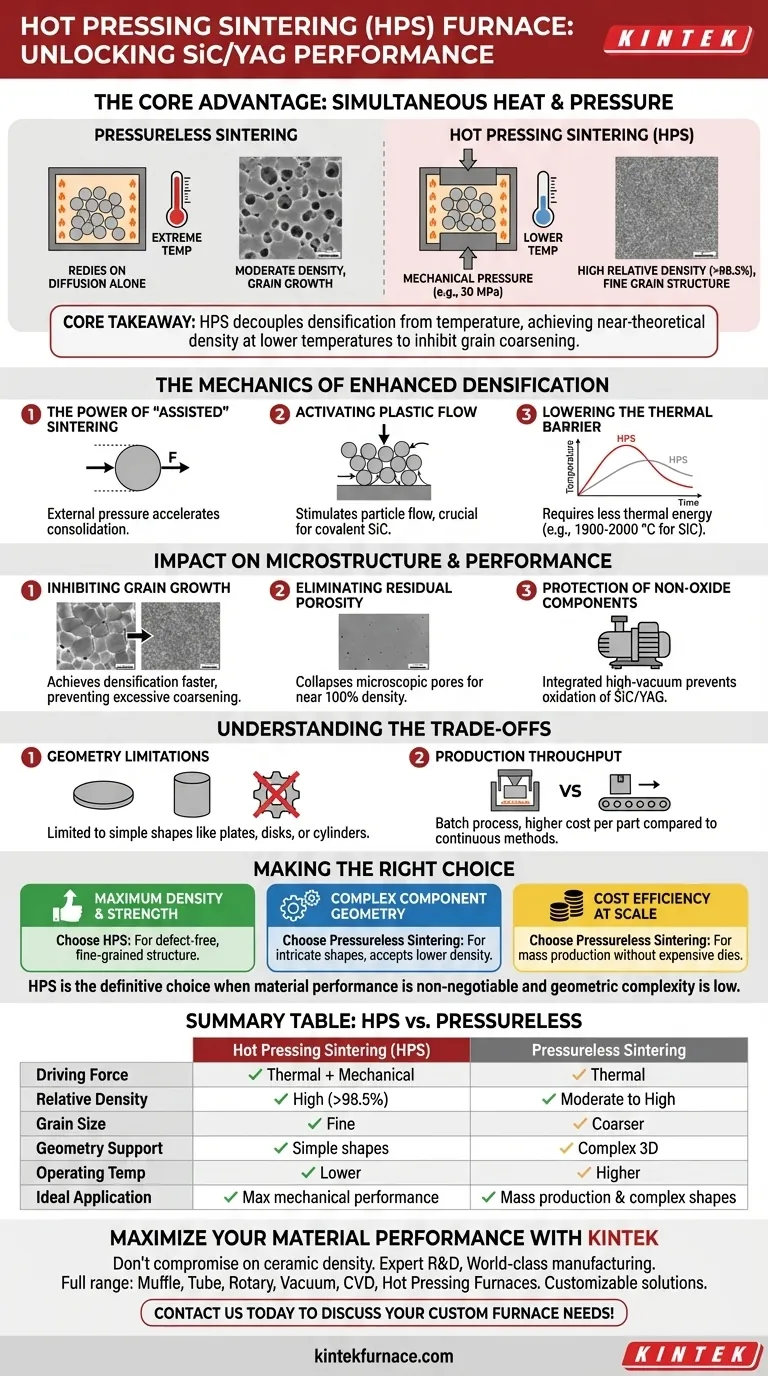

A principal vantagem de um forno de Sinterização por Prensagem a Quente (HPS) reside na sua capacidade de aplicar pressão mecânica externa simultaneamente com alta energia térmica. Ao contrário da sinterização sem pressão, que depende apenas da difusão em temperaturas extremamente altas, o HPS utiliza essa pressão (frequentemente em torno de 30 MPa) para forçar mecanicamente as partículas a se unirem. Essa força motriz adicional permite que as cerâmicas compósitas SiC/YAG atinjam altas densidades relativas (acima de 98,5%) em temperaturas significativamente mais baixas.

Ponto Principal A Sinterização por Prensagem a Quente desacopla a densificação da temperatura. Ao adicionar pressão mecânica, você pode alcançar densidade quase teórica sem o calor excessivo que causa o crescimento de grãos, resultando em uma microestrutura cerâmica mais forte e com grãos mais finos.

A Mecânica da Densificação Aprimorada

O Poder da Sinterização "Assistida"

Na sinterização tradicional sem pressão, a densificação é impulsionada estritamente pela redução da energia superficial através da difusão atômica. O HPS introduz uma variável externa poderosa: pressão mecânica uniaxial. Essa pressão atua como um catalisador, acelerando fisicamente a consolidação do pó cerâmico.

Ativando o Fluxo Plástico

A pressão aplicada estimula o fluxo plástico e o rearranjo de partículas dentro do corpo cerâmico. Esse mecanismo é particularmente eficaz para materiais covalentes como o Carboneto de Silício (SiC), que são notoriamente difíceis de densificar apenas com calor devido aos seus baixos coeficientes de autocifusão.

Reduzindo a Barreira Térmica

Como a força mecânica realiza parte do trabalho, a energia térmica necessária para ligar as partículas é reduzida. O HPS permite o processamento em temperaturas (por exemplo, 1900-2000 °C para SiC) que são mais baixas do que as necessárias para a sinterização sem pressão para atingir a mesma densidade.

Impacto na Microestrutura e Desempenho

Inibindo o Crescimento de Grãos

Um dos maiores inimigos da resistência da cerâmica é o "crescimento anormal de grãos", que geralmente ocorre quando os materiais são mantidos em altas temperaturas por longos períodos para remover poros. Como o HPS atinge a densificação mais rapidamente e em temperaturas mais baixas, ele efetivamente inibe o envelhecimento excessivo dos grãos.

Eliminando a Porosidade Residual

A pressão axial ajuda a colapsar poros microscópicos que, de outra forma, poderiam permanecer presos no material. Isso leva a uma microestrutura com defeitos minimizados e propriedades mecânicas significativamente aprimoradas, atingindo quase 100% da densidade teórica.

Proteção de Componentes Não Óxidos

Sistemas HPS são frequentemente integrados com ambientes de alto vácuo. Essa combinação não só auxilia na densificação, mas também remove gases residuais dos pescoços de sinterização, prevenindo a oxidação ou descarbonização de componentes sensíveis como SiC ou YAG durante a fase de aquecimento.

Compreendendo as Compensações

Limitações Geométricas

A principal desvantagem do HPS é a limitação geométrica. Como a pressão é geralmente aplicada uniaxialmente (de cima e de baixo), este método é geralmente limitado a formas simples como placas, discos ou cilindros. Geometrias complexas com reentrâncias ou características internas intrincadas são mais adequadas para sinterização em atmosfera sem pressão.

Taxa de Produção

O HPS é tipicamente um processo em batelada envolvendo matrizes de grafite pesadas e tempos de ciclo mais longos em comparação com métodos de sinterização contínua. Embora a qualidade do material seja superior, a taxa de produção é geralmente menor e o custo por peça é mais alto.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o HPS é a solução correta para sua aplicação específica de SiC/YAG, avalie suas prioridades:

- Se o seu foco principal é Densidade e Resistência Máximas: Escolha a Sinterização por Prensagem a Quente. A pressão mecânica garante uma estrutura livre de defeitos e com grãos finos que os métodos sem pressão não conseguem igualar facilmente.

- Se o seu foco principal é Geometria de Componentes Complexos: Escolha a Sinterização sem Pressão/em Atmosfera. Isso permite a densificação de formas intrincadas, desde que você possa aceitar uma densidade ligeiramente menor ou tamanhos de grãos maiores.

- Se o seu foco principal é Eficiência de Custo em Escala: Escolha a Sinterização sem Pressão. A ausência de matrizes caras e a capacidade de processar grandes lotes simultaneamente favorecem este método para produção em massa.

Em última análise, o HPS é a escolha definitiva quando o desempenho do material é inegociável e a complexidade geométrica é baixa.

Tabela Resumo:

| Característica | Sinterização por Prensagem a Quente (HPS) | Sinterização sem Pressão |

|---|---|---|

| Força Motriz | Energia térmica + Pressão mecânica | Energia térmica (difusão) |

| Densidade Relativa | Alta (> 98,5% teórica) | Moderada a Alta |

| Tamanho do Grão | Fino (inibe o envelhecimento dos grãos) | Mais grosso (devido ao calor mais alto) |

| Suporte de Geometria | Formas simples (placas, discos) | Geometrias 3D complexas |

| Temp. de Operação | Menor necessária para densificação | Maior necessária para densificação |

| Aplicação Ideal | Desempenho mecânico máximo | Produção em massa e formas complexas |

Maximize o Desempenho do Seu Material com a KINTEK

Não comprometa a densidade da cerâmica. Esteja você desenvolvendo cerâmicas compósitas SiC/YAG ou materiais estruturais avançados, as soluções de sinterização avançada da KINTEK fornecem a precisão de que você precisa.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha completa de sistemas Muffle, Tubulares, Rotativos, a Vácuo, CVD e Fornos de Prensagem a Quente, todos totalmente personalizáveis para suas necessidades exclusivas de pesquisa ou produção. Nossos sistemas são projetados para minimizar o crescimento de grãos e eliminar a porosidade, garantindo que seus materiais atinjam seu potencial quase teórico.

Pronto para elevar seu processamento de cerâmica? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Chang Zou, Xingzhong Guo. Microstructure and Properties of Hot Pressing Sintered SiC/Y3Al5O12 Composite Ceramics for Dry Gas Seals. DOI: 10.3390/ma17051182

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como o feltro de grafite funciona como material isolante em equipamentos FAST? Aumente a Eficiência e a Uniformidade Térmica

- Quais são as vantagens de usar prensagem a quente na fabricação? Obtenha Qualidade e Precisão Superiores

- Que tipos de elementos de aquecimento são usados em fornos de prensagem a quente a vácuo? Otimize para Desempenho em Altas Temperaturas

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Quais são as vantagens técnicas de usar a Sinterização por Corrente Pulsada (PCS) para Ag2S1-xTex? Otimize sua Microestrutura

- O que é uma prensa a quente a vácuo? Alcance Pureza e Densidade Máximas do Material

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Como devem ser selecionados os elementos de aquecimento e os métodos de pressurização para fornos de prensagem a quente a vácuo? Otimizar para Temperatura e Densidade