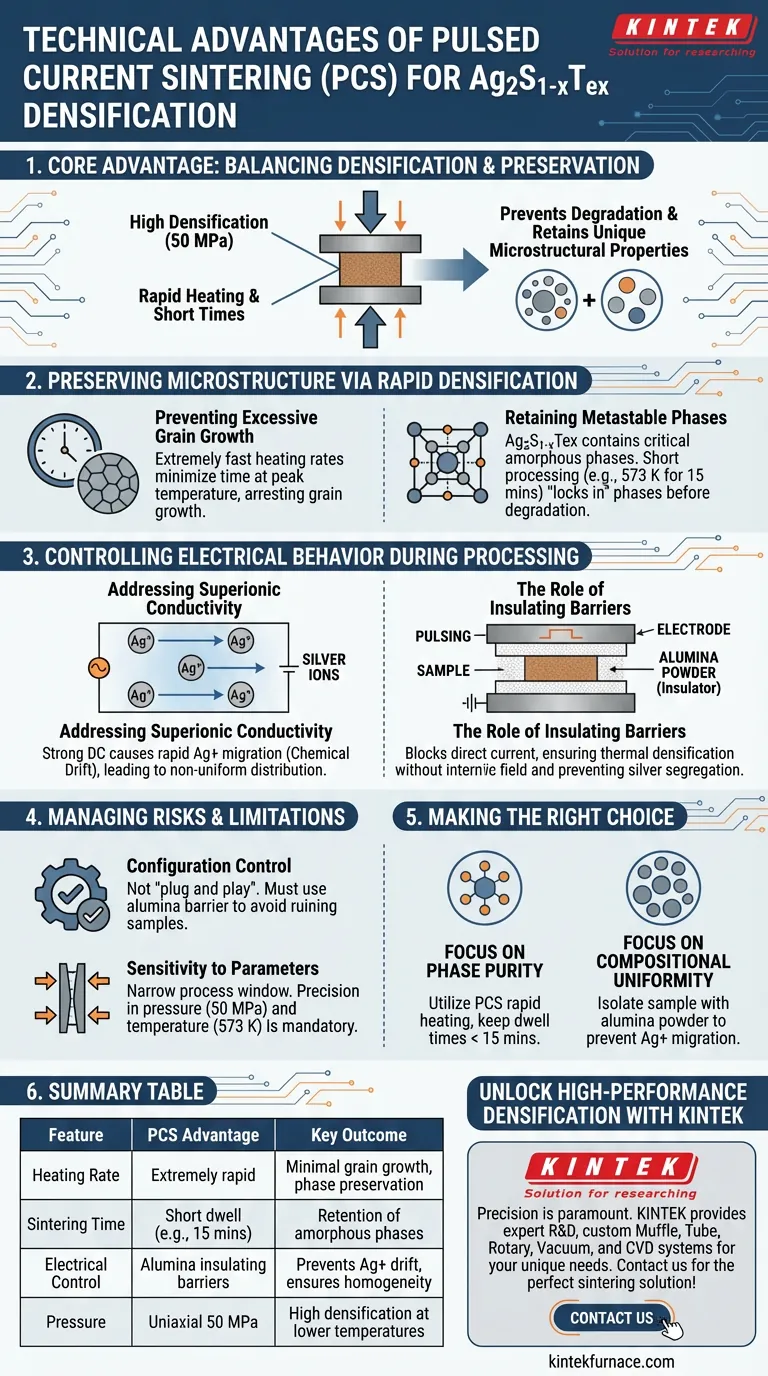

A principal vantagem técnica da Sinterização por Corrente Pulsada (PCS) para Ag2S1-xTex reside em sua capacidade de alcançar alta densificação através de taxas de aquecimento extremamente rápidas e tempos de processamento curtos. Ao aplicar corrente pulsada direta juntamente com pressão uniaxial (tipicamente 50 MPa), a PCS consolida o material rapidamente, prevenindo a degradação de suas propriedades microestruturais únicas.

O valor central da PCS para este material é o equilíbrio entre densificação e preservação. Ela gera o calor e a pressão necessários para solidificar a amostra sem expô-la a ciclos térmicos prolongados que destroem fases metaestáveis e induzem segregação química.

Preservando a Microestrutura Através da Rápida Densificação

Prevenindo o Crescimento Excessivo de Grãos

Métodos tradicionais de sinterização frequentemente exigem longos tempos de "manutenção" em altas temperaturas. Essa exposição prolongada permite que os grãos de cristal cresçam excessivamente, o que pode degradar as propriedades mecânicas e elétricas.

A PCS contorna isso utilizando taxas de aquecimento extremamente rápidas. Ao minimizar o tempo que o material passa na temperatura de pico, a técnica efetivamente interrompe o crescimento de grãos, mantendo uma microestrutura fina.

Retendo Fases Metaestáveis

As amostras de Ag2S1-xTex contêm fases amorfas metaestáveis que são críticas para seu desempenho. Essas fases são termodinamicamente instáveis e cristalizarão ou se transformarão se mantidas em altas temperaturas por muito tempo.

Os curtos tempos de densificação inerentes à PCS — como a manutenção a 573 K por apenas 15 minutos — são cruciais aqui. Essa janela de processamento rápida "trava" as fases amorfas antes que elas possam se degradar.

Controlando o Comportamento Elétrico Durante o Processamento

Abordando a Condutividade Superiônica

Um desafio único com Ag2S1-xTex é que os íons de prata (Ag+) possuem condutividade superiônica. Se uma forte corrente direta fluir diretamente através da amostra, esses íons migrarão rapidamente sob o campo elétrico.

Essa migração cria uma "deriva química", levando a uma distribuição não uniforme de prata em todo o material. Isso resulta em propriedades elétricas e mecânicas inconsistentes na peça final.

O Papel das Barreiras Isolantes

Para aproveitar o calor da PCS sem desencadear a migração de íons, a configuração requer modificação específica. A parte superior e inferior da amostra são cobertas com pó de alumina isolante.

Garantindo a Homogeneidade Química

Esse isolamento bloqueia a passagem direta da corrente pulsada através do próprio material Ag2S1-xTex. Em vez disso, o calor é gerado externa ou indiretamente, garantindo que a amostra se densifique termicamente sem ser submetida ao campo elétrico interno que impulsiona a segregação de prata.

Gerenciando Riscos e Limitações do Processo

A Necessidade de Controle de Configuração

Embora a PCS seja superior para este material, não é uma solução "plug and play". A configuração padrão da PCS permite que a corrente passe através da matriz e da amostra; falhar em implementar a barreira de isolamento de alumina estragará uma amostra de Ag2S1-xTex.

Sensibilidade aos Parâmetros

Como a taxa de aquecimento é muito rápida, a janela de processamento é estreita. Um desvio na pressão (50 MPa) ou temperatura (573 K) pode levar à densificação incompleta ou à própria transformação de fase que você está tentando evitar. A precisão no controle do processo é obrigatória.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de suas amostras de Ag2S1-xTex, alinhe sua estratégia de processamento com estas prioridades:

- Se o seu foco principal é Pureza de Fase: Utilize a capacidade de aquecimento rápido da PCS para manter os tempos de permanência abaixo de 15 minutos, garantindo a retenção de fases amorfas metaestáveis.

- Se o seu foco principal é Uniformidade Composicional: Você deve isolar a amostra com pó de alumina para evitar que o campo elétrico impulsione a migração não uniforme de íons de prata.

O sucesso com este material requer tratar o tempo como uma variável crítica e o isolamento elétrico como uma restrição obrigatória.

Tabela Resumo:

| Característica | Vantagem da PCS para Ag2S1-xTex | Resultado Chave |

|---|---|---|

| Taxa de Aquecimento | Ciclos de aquecimento extremamente rápidos | Crescimento mínimo de grãos e preservação de fases |

| Tempo de Sinterização | Tempos de permanência curtos (ex: 15 min) | Retenção de fases amorfas críticas |

| Controle Elétrico | Uso de barreiras isolantes de alumina | Previne a deriva de íons de prata e a segregação química |

| Aplicação de Pressão | Pressão uniaxial de 50 MPa | Alta densificação em temperaturas mais baixas |

Desbloqueie a Densificação de Materiais de Alto Desempenho com a KINTEK

A precisão é fundamental ao processar materiais sensíveis como Ag2S1-xTex. Apoiada por P&D e fabricação de ponta, a KINTEK fornece sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD líderes na indústria, juntamente com fornos de laboratório avançados de alta temperatura. Se você precisa manter fases metaestáveis ou prevenir a migração de íons, nosso equipamento é totalmente personalizável para atender às suas necessidades exclusivas de pesquisa e produção.

Pronto para elevar as propriedades do seu material? Entre em contato conosco hoje mesmo para consultar nossos especialistas técnicos e encontrar a solução de sinterização perfeita para o seu laboratório.

Guia Visual

Referências

- Kosuke Sato, Tsunehiro Takeuchi. Composition, time, temperature, and annealing-process dependences of crystalline and amorphous phases in ductile semiconductors Ag2S1−<i>x</i>Te<i>x</i> with <i>x</i> = 0.3–0.6. DOI: 10.1063/5.0180950

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as vantagens de usar prensagem a quente na fabricação? Obtenha Qualidade e Precisão Superiores

- Qual é a função principal de um forno de sinterização por prensagem a quente a vácuo na consolidação de compósitos Cu/rGO? Alcançar densidade próxima da teórica e desempenho superior

- Quais são as vantagens de usar um forno VHP em vez de CVD para ZnS? Aumente a Resistência e a Eficiência com Prensagem a Quente a Vácuo

- Como o sistema de controle de temperatura de alta precisão de um forno de sinterização influencia a microestrutura de nano-cobre?

- Quais são as vantagens de processamento dos sistemas SPS para cerâmicas de LaFeO3? Obtenha alta densidade com precisão

- Quais são as vantagens da sinterização por plasma de faísca (SPS) em relação à forjagem tradicional? Controle preciso da microestrutura

- Qual o papel dos moldes de grafite de alta resistência no SPS? Acelera a Densificação de Compósitos Mo-Cr-Y

- Qual papel um sistema de Sinterização por Plasma de Faísca (SPS) desempenha na preparação de materiais a granel Al0.3CoCrFeNiMo0.75?