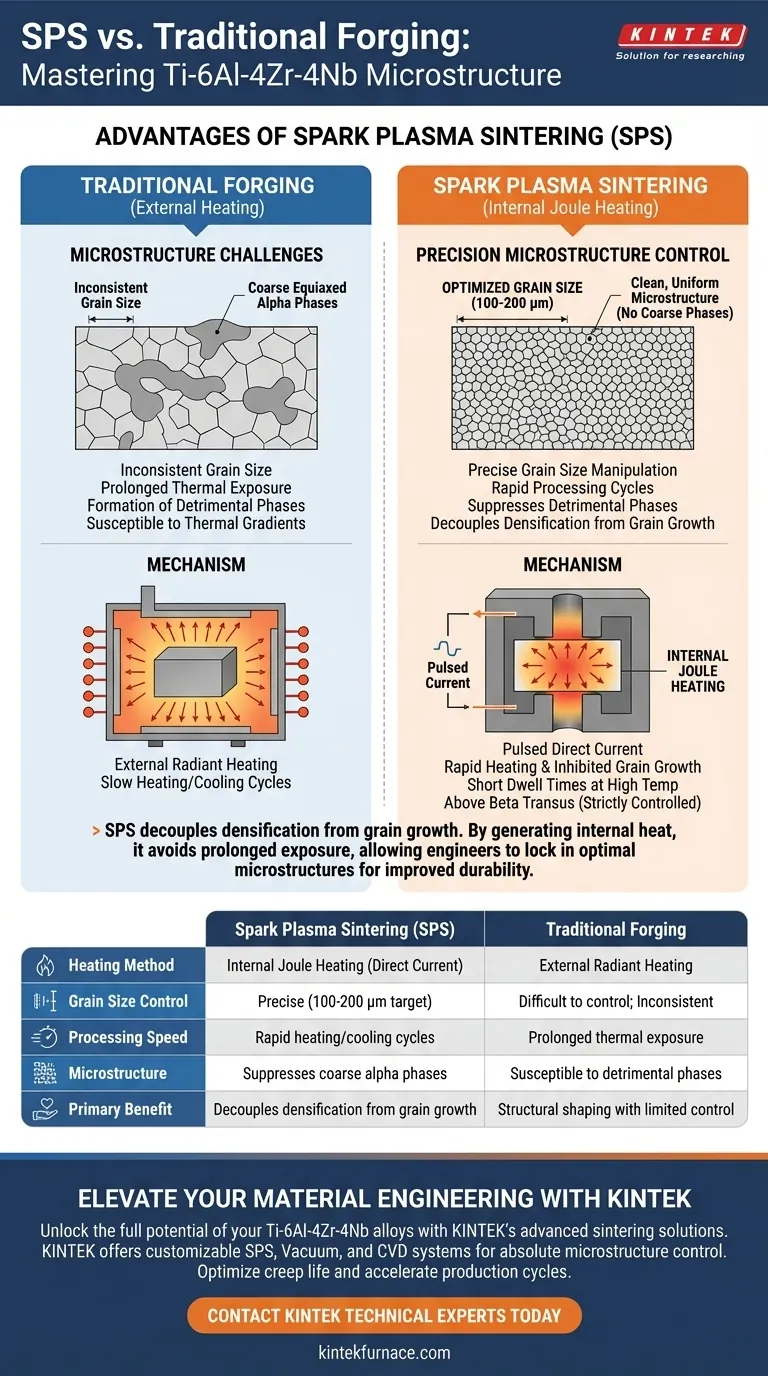

A sinterização por plasma de faísca (SPS) oferece controle microestrutural superior em comparação com a forjagem tradicional, especificamente permitindo a manipulação precisa do tamanho de grão e prevenindo a formação de fases prejudiciais. Ao utilizar ciclos de processamento rápidos e temperaturas de sinterização acima da temperatura de transus beta, a SPS melhora a integridade mecânica e a vida útil de fluência das ligas Ti-6Al-4Zr-4Nb.

A principal vantagem da SPS reside na sua capacidade de desacoplar a densificação do crescimento de grão. Ao gerar calor interno para consolidação rápida, evita a exposição térmica prolongada da forjagem, permitindo que os engenheiros fixem microestruturas ótimas que melhoram a durabilidade a longo prazo da liga.

Gerenciamento de Microestrutura de Precisão

Controle do Tamanho de Grão

O principal benefício da aplicação da SPS em Ti-6Al-4Zr-4Nb é a capacidade de manter o tamanho de grão dentro de uma faixa específica e otimizada de 100 a 200 μm.

Isso é alcançado manipulando cuidadosamente as temperaturas de sinterização, especificamente elevando-as acima da temperatura de transus beta.

Ao contrário da forjagem, que pode resultar em estruturas de grão inconsistentes devido a gradientes térmicos, a SPS oferece um alto grau de personalização para atender a requisitos de desempenho específicos.

Eliminação de Fases Prejudiciais

O processamento térmico tradicional muitas vezes leva à formação de fases alfa equiaxiais grosseiras.

Essas fases podem comprometer as propriedades mecânicas do material, particularmente sob condições de alto estresse.

A SPS suprime efetivamente a formação dessas fases grosseiras, resultando em uma microestrutura mais limpa e uniforme que contribui diretamente para uma vida útil de fluência estendida.

O Mecanismo por Trás da Vantagem

Aquecimento Joule Interno

A SPS difere fundamentalmente dos métodos tradicionais ao passar uma corrente pulsada diretamente através do molde ou da amostra.

Isso gera calor Joule internamente, em vez de depender do aquecimento radiante externo usado em fornos de resistência.

Este mecanismo de aquecimento interno, combinado com pressão axial, permite taxas de aquecimento rápidas que a forjagem tradicional não consegue igualar.

Inibição do Crescimento de Grão

Como o aquecimento é interno e rápido, o material passa significativamente menos tempo em altas temperaturas.

Este "efeito de ativação por plasma" promove a difusão na fronteira de grão necessária para a densificação, ao mesmo tempo que inibe o crescimento indesejado de grão.

O resultado é um material totalmente denso alcançado em uma fração do tempo, preservando as características microestruturais finas que são frequentemente perdidas durante os longos tempos de permanência do processamento convencional.

Compreendendo as Sensibilidades do Processo

A Criticidade das Metas de Temperatura

Embora a SPS ofereça controle superior, ela requer adesão precisa a janelas de temperatura específicas.

Para alcançar os benefícios citados para esta liga de titânio específica, as operações devem ser estritamente controladas acima da temperatura de transus beta.

A falha em manter esses parâmetros específicos impede a otimização do tamanho de grão para a meta de 100-200 μm, negando as melhorias na vida útil de fluência.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade do Ti-6Al-4Zr-4Nb, selecione seu método de processamento com base em suas prioridades de engenharia específicas:

- Se o seu foco principal é maximizar a vida útil de fluência: Priorize a SPS para alcançar um tamanho de grão controlado entre 100 e 200 μm e eliminar fases alfa equiaxiais grosseiras.

- Se o seu foco principal é a eficiência do processo: Aproveite a SPS por sua rápida densificação e tempos de ciclo mais curtos para reduzir a duração geral da produção.

Ao passar da forjagem externa para a sinterização por plasma de faísca interna, você transita da conformação bruta para a engenharia microestrutural precisa.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Forjagem Tradicional |

|---|---|---|

| Método de Aquecimento | Aquecimento Joule Interno (Corrente Direta) | Aquecimento Radiante Externo |

| Controle do Tamanho de Grão | Preciso (meta de 100-200 μm) | Difícil de controlar; Inconsistente |

| Velocidade de Processamento | Ciclos rápidos de aquecimento/resfriamento | Exposição térmica prolongada |

| Microestrutura | Suprime fases alfa grosseiras | Suscetível a fases prejudiciais |

| Benefício Principal | Desacopla a densificação do crescimento de grão | Conformação estrutural com controle de grão limitado |

Eleve Sua Engenharia de Materiais com a KINTEK

Desbloqueie todo o potencial de suas ligas Ti-6Al-4Zr-4Nb com as soluções avançadas de sinterização da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas personalizáveis de Sinterização por Plasma de Faísca (SPS), Vácuo e CVD projetados para lhe dar controle absoluto sobre a microestrutura e a integridade mecânica. Se você precisa otimizar a vida útil de fluência ou acelerar os ciclos de produção, nossos fornos de laboratório de alta temperatura são adaptados para atender aos seus requisitos exclusivos de pesquisa e industriais.

Pronto para transformar seus resultados? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o sistema perfeito para o seu laboratório!

Guia Visual

Referências

- Shilong Liang, Yoko Yamabe‐Mitarai. Microstructure Evolution and Mechanical Properties of Ti–6Al–4Zr–4Nb Alloys Fabricated by Spark Plasma Sintering (SPS). DOI: 10.1007/s11661-024-07422-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como a Sinterização por Plasma de Faísca (SPS) oferece vantagens técnicas sobre a sinterização tradicional? Alcançar Densificação Rápida

- Como a pressão mecânica de um Forno de Prensagem a Quente a Vácuo melhora a densidade do compósito? Eleve o Desempenho Hoje

- Quais são as principais vantagens dos fornos de sinterização por prensagem a quente a vácuo? Obtenha Densidade e Pureza Superiores nos Materiais

- Que recursos de segurança são incorporados nos fornos de prensa a quente a vácuo? Garantir a Proteção do Operador e do Equipamento

- Como o controle de temperatura a 950°C afeta os compósitos SiC/Cu-Al2O3? Otimize a Sinterização para Alta Resistência

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Qual papel um sistema de Sinterização por Plasma de Faísca (SPS) desempenha na preparação de materiais a granel Al0.3CoCrFeNiMo0.75?

- Quais são as vantagens da prensagem a quente? Alcance a Densidade Máxima e Propriedades Superiores do Material