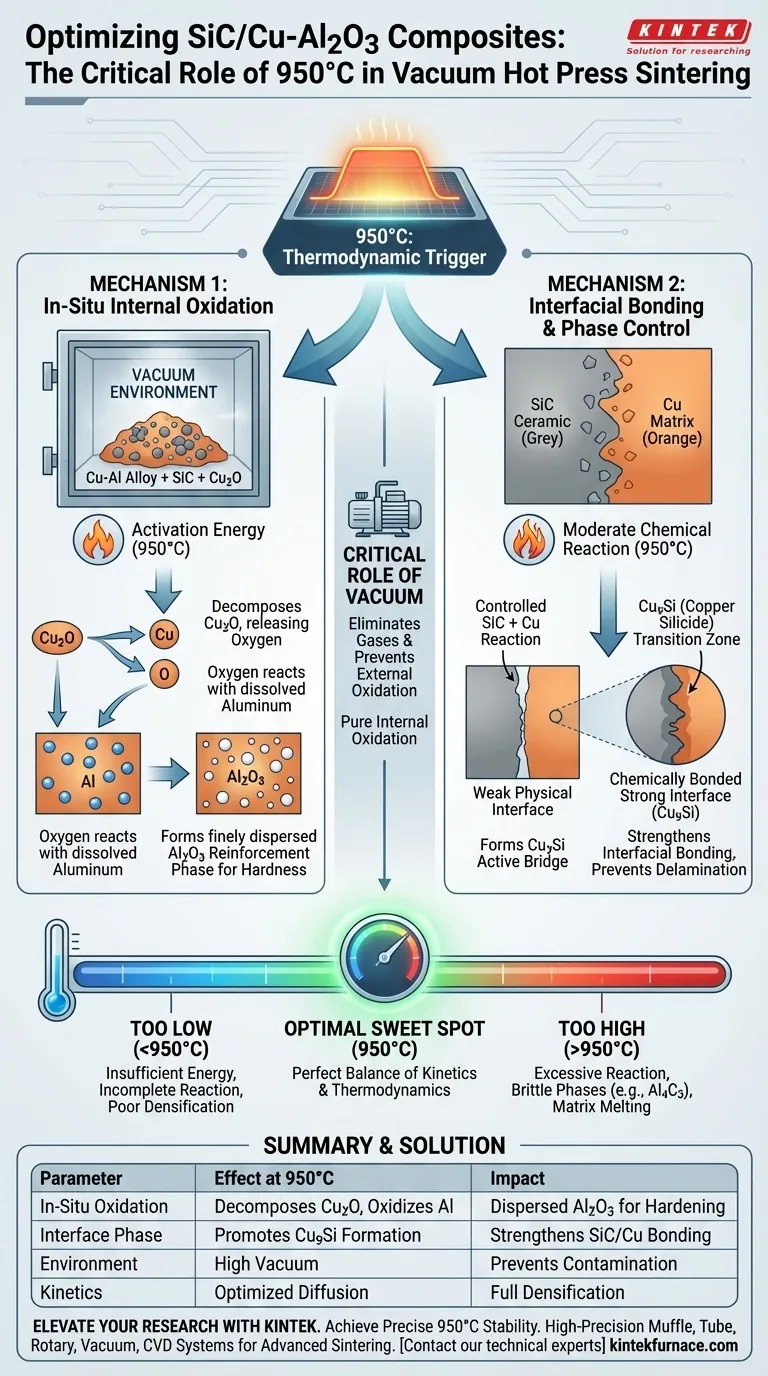

O controle preciso da temperatura a 950°C serve como o gatilho termodinâmico que dita a microestrutura dos compósitos SiC/Cu-Al2O3. Nesse platô térmico específico, o sistema atua como um reator controlado, convertendo o potencial químico interno em resistência mecânica, permitindo a oxidação interna in-situ do alumínio e otimizando a ligação interfacial.

Ponto Principal Regular o processo de sinterização a 950°C fornece a energia de ativação exata necessária para decompor o Cu2O e oxidar o alumínio dentro da matriz, criando uma fase de reforço de Al2O3 dispersa. Simultaneamente, essa temperatura promove uma reação controlada entre SiC e Cobre para formar Cu9Si, transformando uma interface física potencialmente fraca em uma zona de transição quimicamente ligada e de alta resistência.

O Mecanismo de Oxidação Interna In-Situ

Fornecimento de Energia de Ativação Essencial

A reação de oxidação interna não é espontânea à temperatura ambiente; requer um limiar de energia específico para iniciar.

Ao manter a temperatura a 950°C, você fornece a energia de ativação necessária para desestabilizar o Óxido de Cobre (Cu2O) presente nas matérias-primas.

Essa entrada térmica permite que os átomos de oxigênio se dissociem do cobre e se difundam em direção ao alumínio dissolvido na liga Cu-Al.

Formação da Fase de Reforço

Uma vez que o oxigênio é liberado, a alta afinidade do alumínio pelo oxigênio impulsiona a formação de Óxido de Alumínio (Al2O3).

Como isso ocorre in-situ (dentro do material durante o processamento) em vez de adicionar pó cerâmico externo, as partículas de Al2O3 resultantes são finamente dispersas por toda a matriz.

Essa dispersão é crítica para obstruir o movimento de discordâncias, o que aumenta diretamente a dureza e a resistência do compósito.

O Papel Crítico do Vácuo

Enquanto a temperatura impulsiona a reação, o ambiente de vácuo garante a pureza da reação.

O vácuo elimina gases intersticiais e impede que o ar externo oxide a matriz de cobre.

Isso garante que a oxidação do alumínio seja estritamente interna, controlada unicamente pela decomposição do Cu2O em vez de contaminação atmosférica descontrolada.

Ligação Interfacial e Controle de Fase

Fortalecimento da Interface SiC/Cu

Um ponto comum de falha em compósitos metal-cerâmica é a interface entre o reforço cerâmico (SiC) e a matriz metálica (Cu).

A 950°C, a energia térmica induz uma reação química moderada entre o Carboneto de Silício e a matriz de Cobre.

O Papel do Cu9Si

Essa reação gera Silicieto de Cobre (Cu9Si).

Ao contrário de contaminantes frágeis frequentemente encontrados em processos mal controlados, o Cu9Si nesta condição específica atua como uma ponte quimicamente ativa.

Ele fortalece a ligação interfacial, garantindo a transferência de carga eficaz entre a matriz e o reforço, o que previne a delaminação sob estresse.

Entendendo as Compensações

A Consequência de Baixas Temperaturas

Se a temperatura cair significativamente abaixo da meta de 950°C, o sistema não atinge o limiar de energia de ativação.

Sem calor suficiente, a difusão dos átomos diminui e a reação de oxidação interna permanece incompleta.

Isso leva a uma densificação insuficiente e à falta da fase de reforço de Al2O3, resultando em um material com propriedades mecânicas deficientes.

Os Perigos do Calor Excessivo

Exceder a janela de temperatura ideal introduz riscos graves.

Enquanto 950°C promove a formação benéfica de Cu9Si, temperaturas significativamente mais altas podem desencadear reações interfaciais agressivas.

Isso cria fases frágeis excessivas (como Al4C3 em regiões ricas em alumínio) ou leva à fusão da matriz, o que degrada a ductilidade e torna o compósito propenso a fraturas catastróficas.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o desempenho dos seus compósitos SiC/Cu-Al2O3, você deve ver a temperatura não apenas como uma configuração, mas como um reagente.

- Se o seu foco principal é Dureza Máxima: Garanta que o tempo de permanência da temperatura a 950°C seja suficiente para completar totalmente a decomposição do Cu2O, maximizando a fração volumétrica de Al2O3 disperso.

- Se o seu foco principal é Integridade Interfacial: Monitore de perto a estabilidade da temperatura para gerar a camada de transição de Cu9Si sem ultrapassar para a faixa onde se formam carbonetos frágeis.

O sucesso neste processo depende da manutenção do "ponto ideal" térmico, onde a cinética de difusão e a termodinâmica da reação se alinham perfeitamente.

Tabela Resumo:

| Parâmetro | Efeito a 950°C | Impacto na Propriedade do Compósito |

|---|---|---|

| Oxidação In-Situ | Decompõe Cu2O para oxidar Al | Cria Al2O3 disperso para endurecimento |

| Fase Interfacial | Promove a formação de Cu9Si | Fortalece a ligação química SiC/Cu |

| Ambiente | Alto Vácuo | Previne contaminação/oxidação da matriz |

| Cinética | Taxa de difusão otimizada | Garante densificação completa e transferência de carga |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre uma falha frágil e um compósito de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta precisão, todos totalmente personalizáveis para atender à rigorosa estabilidade de 950°C necessária para seus processos avançados de sinterização.

Se você está otimizando compósitos SiC/Cu-Al2O3 ou desenvolvendo novas ligas metal-cerâmica, nossos fornos de alta temperatura de laboratório fornecem a precisão térmica e a integridade do vácuo que sua inovação exige.

Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades exclusivas e descobrir como a KINTEK pode aumentar a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as vantagens de usar um forno de sinterização a vácuo e prensagem a quente para preparar compósitos de matriz de cobre reforçados com nanotubos de carbono de alta densidade? Alcance Densidade e Pureza Máximas para Desempenho Superior

- Como o mecanismo de aquecimento de um forno de sinterização de prensagem a quente a vácuo difere do SPS? Um guia comparativo

- Qual é o princípio básico de como funciona uma prensa a vácuo? Aproveitar a Pressão Atmosférica para Fixação Uniforme

- Como o equipamento de prensagem a quente a vácuo aprimora a qualidade da matriz de ferramentas de diamante através da melhoria da molhabilidade? Desbloqueie a retenção superior de diamantes

- Qual é a utilidade de uma prensa quente? Obtenha União Perfeita e Materiais de Alto Desempenho

- Quais são as vantagens de usar um sistema de Sinterização por Plasma de Faísca (SPS) para UHTCs? Domine a Densificação Rápida

- Por que um vácuo elevado é essencial para a sinterização por prensagem a quente de ZnS? Alcançar a Máxima Transmitância Infravermelha

- Como o ambiente de vácuo fornecido por um forno de prensagem a quente a vácuo protege o desempenho de compósitos Fe-Cu-Ni-Sn-VN? Alcance Densificação Superior e Resistência ao Desgaste