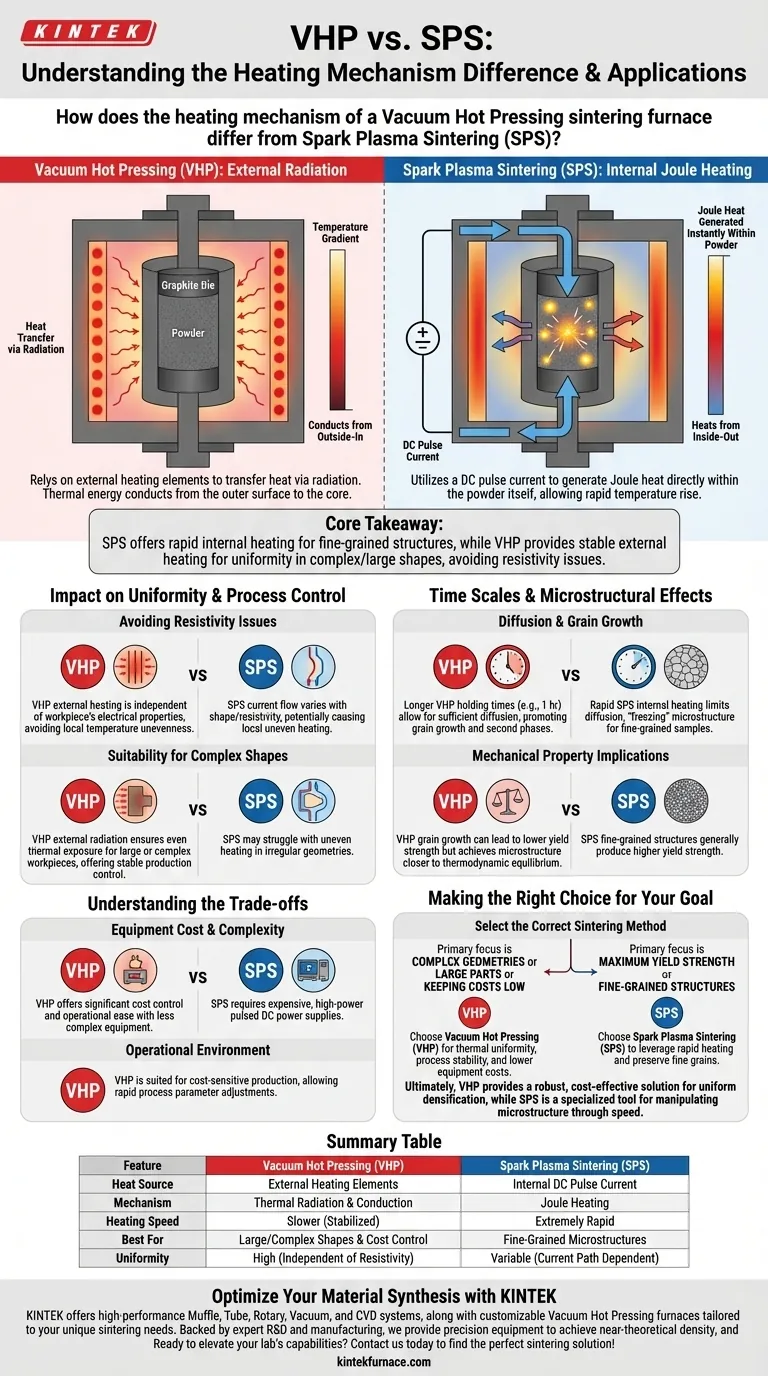

A diferença fundamental reside na origem da energia térmica. Um forno de prensagem a quente a vácuo (VHP) depende de elementos de aquecimento externos para transferir calor por radiação da superfície externa para o pó. Em contraste, a Sinterização por Plasma de Faísca (SPS) utiliza uma corrente pulsada de CC para gerar calor Joule diretamente dentro do próprio pó.

Ponto Principal Enquanto o SPS oferece aquecimento interno rápido, ideal para estruturas de grãos finos, a Prensagem a Quente a Vácuo fornece um ambiente de aquecimento externo estável. Isso torna o VHP superior para controlar a uniformidade em formas complexas ou grandes, onde variações na resistividade elétrica poderiam, de outra forma, causar aquecimento desigual.

Mecanismos Distintos de Geração de Calor

Prensagem a Quente a Vácuo: Radiação Externa

Em um forno VHP, os elementos de aquecimento estão localizados fora do molde ou da área de prensagem. Esses elementos geram calor que é transferido para a peça de trabalho principalmente por radiação.

Como a fonte de calor é externa, a energia térmica deve conduzir da superfície externa do material para o seu núcleo. Esse processo depende de princípios padrão de condução térmica para atingir o equilíbrio de temperatura em todo o compactado de pó.

Sinterização por Plasma de Faísca: Aquecimento Joule Interno

O SPS adota uma abordagem radicalmente diferente, passando uma corrente contínua pulsada (CC) através da matriz de grafite e do compactado de pó.

Essa corrente encontra resistência dentro do material, gerando calor Joule instantaneamente em todo o volume do pó. Em vez de esperar o calor viajar de fora para dentro, o material aquece de dentro para fora, permitindo taxas de aumento de temperatura extremamente rápidas.

Impacto na Uniformidade e Controle do Processo

Evitando Problemas de Resistividade

Uma grande vantagem do método de aquecimento externo VHP é sua independência das propriedades elétricas da peça de trabalho.

No SPS, diferenças na forma ou na resistividade elétrica da peça de trabalho podem alterar o fluxo da corrente, potencialmente levando a desuniformidade de temperatura local. O VHP evita isso completamente, pois o calor é aplicado ambientalmente em vez de eletricamente.

Adequação para Formas Complexas

Como o VHP não depende de caminhos de corrente, ele é frequentemente mais eficaz para peças de trabalho grandes ou complexas.

A radiação externa garante que mesmo geometrias irregulares recebam exposição térmica consistente, tornando o processo mais fácil de controlar e significativamente mais estável para componentes em escala de produção.

Escalas de Tempo e Efeitos Microestruturais

Difusão e Crescimento de Grãos

O mecanismo de aquecimento dita o tempo de processamento. O VHP normalmente requer tempos de permanência mais longos (por exemplo, 1 hora) em comparação com o disparo rápido do SPS (aproximadamente 10 minutos).

Essa exposição prolongada ao calor no VHP permite difusão mais suficiente de elementos de liga. Isso promove o crescimento de grãos e a precipitação de fases secundárias, como a fase sigma, resultando em composições de fase distintas.

Implicações nas Propriedades Mecânicas

O aquecimento interno rápido do SPS limita a difusão, efetivamente "congelando" a microestrutura. Isso geralmente produz amostras de grãos finos com maior limite de escoamento.

Inversamente, o crescimento de grãos associado ao processo VHP mais lento pode resultar em menor limite de escoamento, mas atinge uma microestrutura mais próxima do equilíbrio termodinâmico.

Compreendendo as Compensações

Custo e Complexidade do Equipamento

Embora ambos os métodos alcancem alta densificação, o VHP oferece vantagens significativas no controle de custos e facilidade operacional.

O equipamento necessário para aquecimento radiativo externo é geralmente menos complexo e mais barato do que as fontes de alimentação de CC pulsada de alta potência necessárias para o SPS.

Ambiente Operacional

O VHP é frequentemente mais adequado para ambientes de produção sensíveis a custos. Ele permite o ajuste rápido dos parâmetros do processo sem a volatilidade associada ao gerenciamento de pulsos de alta corrente através de resistências de pó em mudança.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método de sinterização correto, você deve ponderar a importância do refinamento microestrutural em relação à estabilidade do processo e ao custo.

- Se o seu foco principal são geometrias complexas ou peças grandes: Escolha Prensagem a Quente a Vácuo (VHP) para garantir uniformidade térmica e evitar problemas causados por resistividade elétrica variável.

- Se o seu foco principal é manter os custos baixos: Escolha VHP por seus custos de equipamento mais baixos e simplicidade operacional, enquanto ainda atinge densidade quase teórica.

- Se o seu foco principal é a máxima resistência ao escoamento: Escolha Sinterização por Plasma de Faísca (SPS) para alavancar o aquecimento rápido que preserva estruturas de grãos finos.

Em última análise, o VHP fornece uma solução robusta e econômica para densificação uniforme, enquanto o SPS é uma ferramenta especializada para manipular a microestrutura através da velocidade.

Tabela Resumo:

| Recurso | Prensagem a Quente a Vácuo (VHP) | Sinterização por Plasma de Faísca (SPS) |

|---|---|---|

| Fonte de Calor | Elementos de Aquecimento Externos | Corrente Pulsada de CC Interna |

| Mecanismo | Radiação Térmica e Condução | Aquecimento Joule |

| Velocidade de Aquecimento | Mais Lenta (Estabilizada) | Extremamente Rápida |

| Melhor Para | Formas Grandes/Complexas e Controle de Custos | Microestruturas de Grãos Finos |

| Uniformidade | Alta (Independente da Resistividade) | Variável (Dependente do Caminho da Corrente) |

Otimize a Síntese do Seu Material com a KINTEK

A escolha entre VHP e SPS é crítica para o sucesso do seu projeto. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos customizados de Prensagem a Quente a Vácuo adaptados às suas necessidades de sinterização exclusivas. Se você precisa da estabilidade térmica do VHP para geometrias complexas ou fornos de alta temperatura especializados para laboratório, nossa equipe fornece o equipamento de precisão necessário para atingir densidade quase teórica e as microestruturas desejadas.

Pronto para elevar as capacidades do seu laboratório? Entre em contato conosco hoje mesmo para encontrar a solução de sinterização perfeita!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são os benefícios de uma máquina de prensa térmica? Obtenha resultados profissionais e duradouros

- Quais são as funções da compactação de alta pressão e do processo de endurecimento a 500°C? Alcançar Estabilidade de Alvo

- Qual papel a pressão mecânica aplicada pelo mecanismo de prensagem a quente desempenha? Otimize a Densificação Agora

- Por que é necessário um ambiente de alto vácuo em uma prensa quente para vidro metálico? Garantindo pureza e densidade

- Qual é a vantagem significativa de usar um forno de prensa a quente a vácuo em comparação com a sinterização sem pressão para preparar cerâmicas de h-BN altamente densas? Alcançar Densidade Quase Teórica com Força Mecânica

- Por que a Sinterização por Plasma de Faísca (SPS) é preferida para cerâmicas de Ba0.95La0.05FeO3-δ? Alcança Alta Densidade Rapidamente

- Quais papéis os moldes de grafite de alta pureza e alta resistência desempenham no SPS? Impulsionando a Densificação e a Precisão

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes