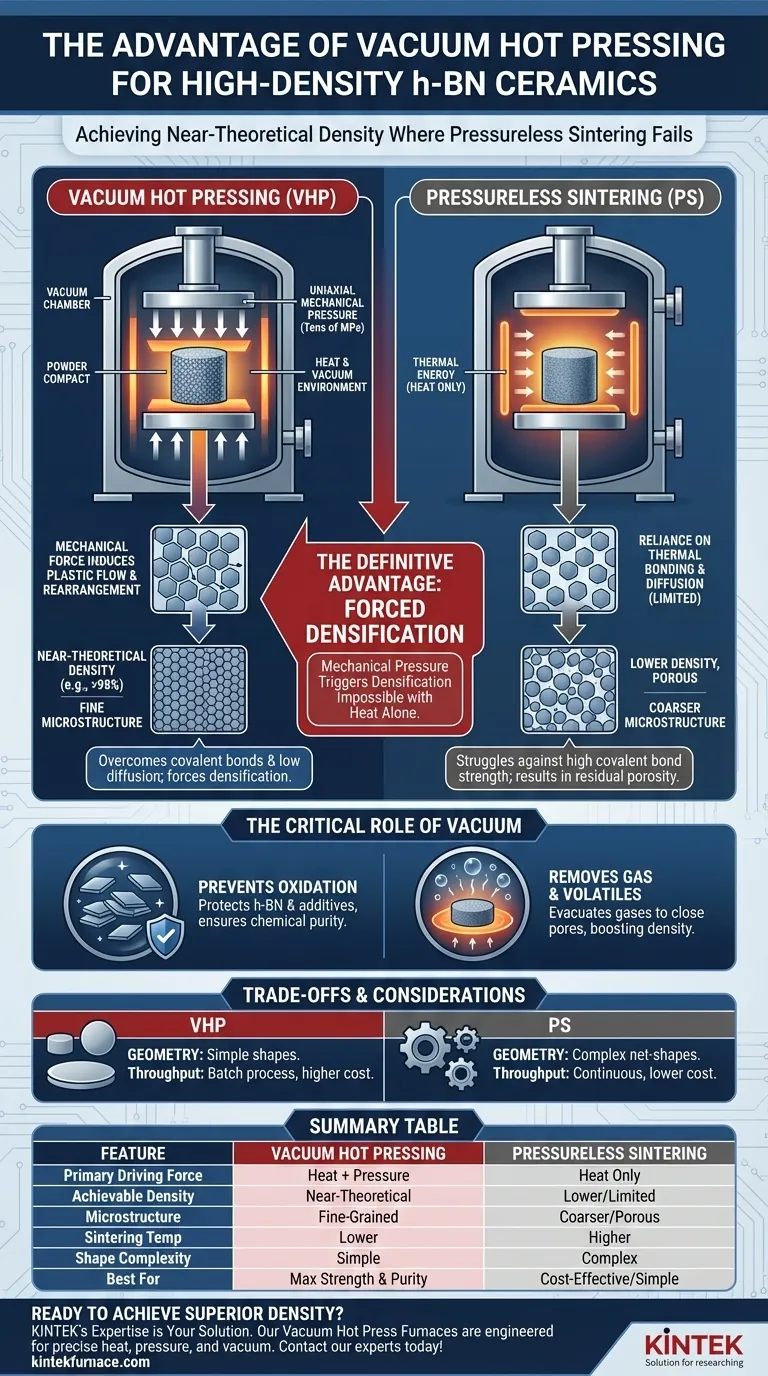

A vantagem definitiva de usar um forno de prensa a quente a vácuo reside na sua capacidade de forçar a densificação através de pressão mecânica. Ao contrário da sinterização sem pressão, que depende unicamente da energia térmica para ligar as partículas, uma prensa a quente aplica força uniaxial para superar as fortes ligações covalentes e o baixo coeficiente de autocifusão do nitreto de boro hexagonal (h-BN). Esta sinergia de calor e pressão desencadeia fluxo plástico e rearranjo de partículas, permitindo atingir densidade quase teórica que é virtualmente impossível com métodos sem pressão.

Ponto Principal O h-BN é notoriamente difícil de sinterizar devido à sua estrutura atômica e resistência à difusão. A prensagem a quente a vácuo resolve isso substituindo a dependência térmica por força mecânica, permitindo alta densificação em temperaturas mais baixas, ao mesmo tempo que remove impurezas que inibem a ligação.

Superando as Barreiras Cinéticas do h-BN

O Desafio das Ligações Covalentes

O nitreto de boro hexagonal consiste em fortes ligações covalentes e possui uma microestrutura em forma de placa. Estas características resultam num baixo coeficiente de autocifusão, o que significa que os átomos não se movem facilmente para preencher os vazios, mesmo a temperaturas extremas.

O Mecanismo de Sinterização Assistida por Pressão

Num ambiente sem pressão, as partículas de h-BN resistem à consolidação. Uma prensa a quente a vácuo supera isso aplicando pressão mecânica uniaxial (frequentemente dezenas de MPa) diretamente ao compactado em pó.

Forçando o Fluxo Plástico

A pressão aplicada força fisicamente as plaquetas de h-BN a deslizarem umas sobre as outras. Isto induz fluxo plástico e rearranjo de partículas, fechando mecanicamente os poros que a energia térmica sozinha não consegue eliminar.

O Papel Crítico do Ambiente de Vácuo

Prevenindo a Degradação do Material

A sinterização muitas vezes requer temperaturas em que os materiais se tornam reativos. O ambiente de vácuo efetivamente previne a oxidação do h-BN e de quaisquer aditivos de sinterização, garantindo a pureza química da cerâmica final.

Removendo Gás para Fechar Poros

Matérias-primas frequentemente contêm gases adsorvidos ou geram voláteis durante o aquecimento. O vácuo facilita a evacuação desses gases, o que reduz significativamente a formação de poros fechados que, de outra forma, diminuiriam a densidade do corpo sinterizado.

Integridade Microestrutural e Desempenho

Alcançando Densificação a Temperaturas Mais Baixas

Como a pressão mecânica fornece uma força motriz adicional para a sinterização, alta densidade pode ser alcançada a temperaturas significativamente mais baixas em comparação com métodos sem pressão.

Suprimindo o Crescimento Anormal de Grãos

Temperaturas de sinterização mais baixas oferecem uma vantagem microestrutural distinta: impedem o excesso de envelhecimento dos grãos. Isto permite preservar uma microestrutura mais fina, contribuindo diretamente para uma dureza e tenacidade à fratura superiores.

Compreendendo os Compromissos

Limitações Geométricas

A natureza uniaxial da pressão significa que a prensagem a quente é geralmente limitada a formas simples, como placas, discos ou cilindros. Geometrias complexas frequentemente requerem usinagem pós-sinterização cara ou métodos alternativos.

Taxa de Produção e Custo

A prensagem a quente a vácuo é inerentemente um processo em batelada. Embora produza propriedades de material superiores, geralmente envolve custos operacionais mais elevados e menor taxa de produção em comparação com técnicas contínuas de sinterização sem pressão.

Fazendo a Escolha Certa para o Seu Objetivo

Embora a prensagem a quente a vácuo ofereça propriedades de material superiores, a sua escolha depende das restrições específicas da sua aplicação.

- Se o seu foco principal é a densidade máxima e a resistência mecânica: Escolha a prensagem a quente a vácuo, pois o mecanismo assistido por pressão é a única maneira confiável de superar a natureza covalente do h-BN.

- Se o seu foco principal é a pureza química e a qualidade da interface: Escolha a prensagem a quente a vácuo, pois o ambiente de vácuo remove voláteis e previne a oxidação que enfraquece as fronteiras de grão.

- Se o seu foco principal é a fabricação complexa de forma líquida: Reconheça que a prensagem a quente a vácuo exigirá usinagem significativa com diamante após a sinterização para alcançar características intrincadas.

Em última análise, para cerâmicas de h-BN, a prensagem a quente a vácuo não é apenas uma otimização — é frequentemente o único caminho viável para alcançar densidade de grau estrutural.

Tabela Resumo:

| Característica | Prensagem a Quente a Vácuo | Sinterização Sem Pressão |

|---|---|---|

| Força Motriz Primária | Calor + Pressão Mecânica | Apenas Calor |

| Densidade Alcançável para h-BN | Quase Teórica | Inferior, Limitada |

| Microestrutura Típica | Grão Fino, Densa | Mais Grossa, Mais Porosa |

| Temperatura de Sinterização | Mais Baixa | Mais Alta |

| Complexidade da Forma | Simples (por exemplo, discos) | Formas Líquidas Complexas Possíveis |

| Melhor Para | Máxima Resistência e Pureza | Custo-Efetivo, Formas Simples |

Pronto para alcançar densidade e desempenho superiores em suas cerâmicas avançadas?

Se o seu objetivo é superar os desafios de sinterização de materiais difíceis como o h-BN, a expertise da KINTEK é a sua solução. Nossos fornos de prensa a quente a vácuo são projetados para fornecer a combinação precisa de calor, pressão e ambiente de vácuo necessários para forçar a densificação e alcançar densidade quase teórica com integridade microestrutural superior.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades únicas.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno de prensa a quente a vácuo KINTEK pode ser adaptado às suas necessidades específicas de P&D ou produção.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material