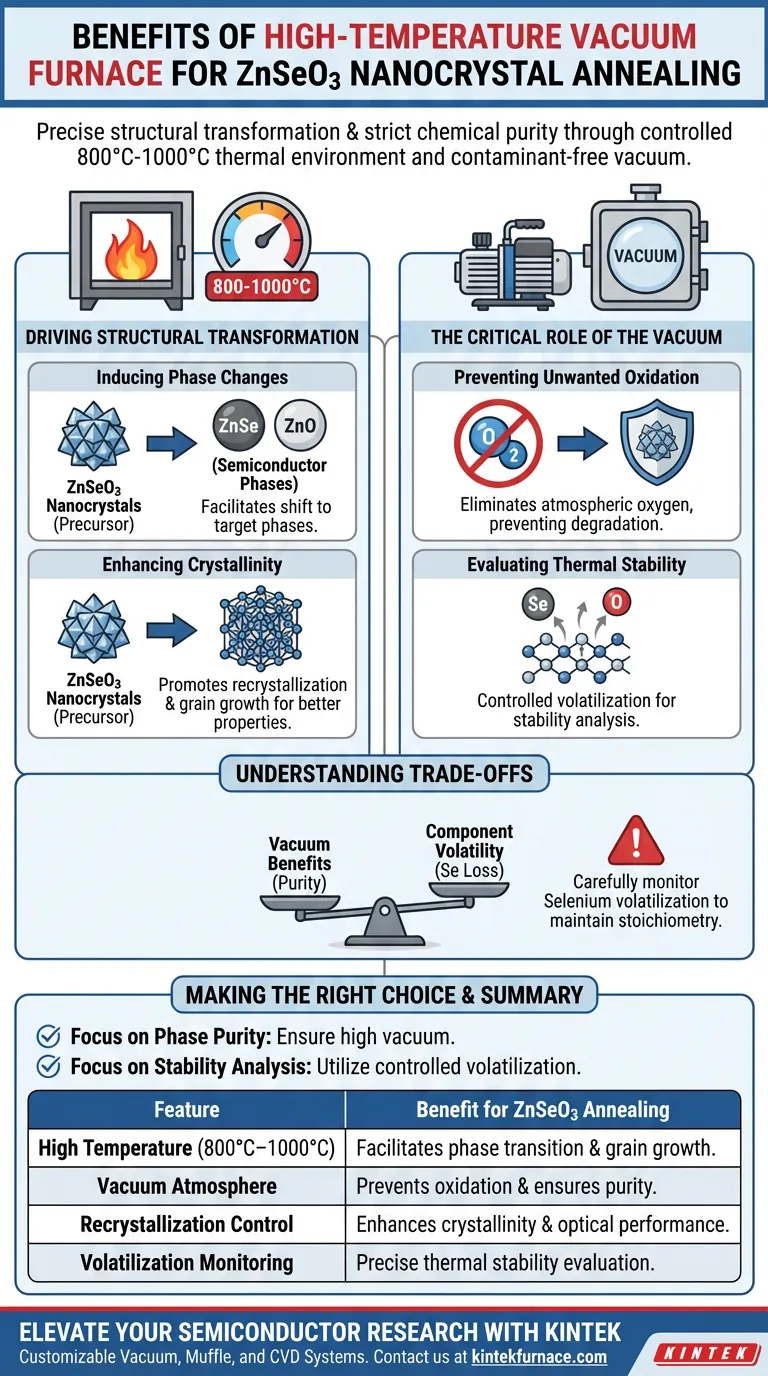

O principal benefício de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3 é a capacidade de promover transformações estruturais precisas, mantendo rigorosamente a pureza química. Este equipamento facilita a conversão de ZnSeO3 em fases alvo como ZnSe ou ZnO, fornecendo um ambiente térmico de 800°C a 1000°C, enquanto a atmosfera de vácuo impede a oxidação descontrolada.

Ao combinar alta energia cinética térmica com um ambiente de vácuo livre de contaminantes, este processo permite a recristalização controlada de ZnSeO3 em fases semicondutoras estáveis, servindo como uma etapa crítica para ajustar o desempenho óptico e avaliar a estabilidade térmica.

Promovendo a Transformação Estrutural

Induzindo Mudanças de Fase

Para converter nanocristais de ZnSeO3 em materiais semicondutores úteis, é necessária uma energia térmica significativa.

Um forno de alta temperatura opera efetivamente a 800°C ou 1000°C, fornecendo o calor necessário para facilitar as transições de fase. Esta entrada térmica promove a mudança estrutural de ZnSeO3 para fases distintas como ZnSe ou ZnO.

Melhorando a Cristalinidade

Além das simples mudanças de fase, a qualidade da estrutura cristalina interna é primordial.

A energia cinética térmica fornecida durante o processo de recozimento promove a recristalização e o crescimento de grãos. Isso melhora significativamente a cristalinidade geral dos materiais depositados, o que é essencial para otimizar suas propriedades físicas e ópticas.

O Papel Crítico do Vácuo

Prevenindo Oxidação Indesejada

O risco mais significativo durante o recozimento em alta temperatura é a reação química da amostra com a atmosfera.

Um ambiente de vácuo é crítico porque impede a oxidação indesejada durante o processo de aquecimento. Sem vácuo, as altas temperaturas necessárias para o recozimento provavelmente degradariam os nanocristais por meio de reações descontroladas com o oxigênio atmosférico.

Avaliando a Estabilidade Térmica

A configuração de vácuo tem um duplo propósito: proteção e avaliação.

Permite a volatilização controlada de componentes específicos, como oxigênio ou selênio. Ao observar como esses elementos se volatilizam sob condições de vácuo, os pesquisadores podem avaliar efetivamente a estabilidade térmica da composição do material.

Entendendo as Compensações

Gerenciando a Volatilidade de Componentes

Embora o vácuo impeça a oxidação, ele também reduz o ponto de ebulição de elementos voláteis.

Você deve monitorar cuidadosamente a volatilização do Selênio (Se) durante o processo. Embora a perda controlada seja útil para testes de estabilidade, a volatilização excessiva pode alterar não intencionalmente a estequiometria da fase final de ZnSe ou ZnO, potencialmente degradando as propriedades semicondutoras pretendidas do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios do recozimento a vácuo para sua aplicação específica, alinhe seus parâmetros de processo com o resultado desejado:

- Se o seu foco principal é Pureza de Fase: Garanta que o nível de vácuo seja suficientemente alto para eliminar todos os vestígios de oxigênio atmosférico, prevenindo a contaminação superficial das fases ZnSe ou ZnO.

- Se o seu foco principal é Análise de Estabilidade: Utilize o recurso de volatilização controlada para medir com precisão os pontos de temperatura nos quais o Oxigênio ou o Selênio começam a se dissociar da rede.

O recozimento a vácuo de alta temperatura é o método definitivo para converter nanocristais precursores em semicondutores de alta qualidade sem comprometer sua integridade química.

Tabela Resumo:

| Recurso | Benefício para Recozimento de ZnSeO3 |

|---|---|

| Alta Temperatura (800°C–1000°C) | Facilita a transição de fase para ZnSe/ZnO e promove o crescimento de grãos. |

| Atmosfera de Vácuo | Previne oxidação descontrolada e garante alta pureza química. |

| Controle de Recristalização | Melhora a cristalinidade semicondutora e ajusta o desempenho óptico. |

| Monitoramento de Volatilização | Permite a avaliação precisa da estabilidade térmica dos componentes Se e O. |

Eleve Sua Pesquisa em Semicondutores com a KINTEK

A precisão importa ao transformar nanocristais de ZnSeO3 em fases semicondutoras de alto desempenho. A KINTEK fornece sistemas de ponta de Vácuo, Mufla e CVD projetados para oferecer a estabilidade térmica rigorosa e o controle atmosférico que sua pesquisa exige. Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos exclusivos de ciência de materiais.

Pronto para otimizar seu processo de recozimento? Entre em contato com a KINTEK hoje mesmo para discutir nossas soluções de fornos personalizáveis e descobrir como nossa experiência pode impulsionar sua inovação.

Guia Visual

Referências

- Gulnara Aralbayeva, А. Аkilbekov. The Thermal Stability and Photoluminescence of ZnSeO3 Nanocrystals Chemically Synthesized into SiO2/Si Track Templates. DOI: 10.3390/cryst14080730

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Que tipos de metais e ligas são adequados para fornos de tratamento térmico a vácuo? Guia Essencial para Materiais de Alto Desempenho

- Como uma cadeia de preparação de vácuo ultra-alto auxilia na preparação de amostras de RCu? Garanta dados imaculados

- Como um forno de envelhecimento a vácuo de alta precisão controla a precipitação em superligas? Engenharia de Fases Gama Primárias

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Como os fornos de brasagem a vácuo eliminam a distorção das peças? Alcance precisão dimensional perfeita

- Quais materiais são usados no projeto da câmara de fornos a vácuo de laboratório? Otimize para Alta Temperatura e Pureza

- Qual é a função de um forno de pirólise a vácuo na impressão 3D de cerâmica lunar? Soluções de Desaglomeração de Alta Precisão

- Quais são as aplicações dos fornos de brasagem a vácuo? Obtenha juntas fortes e limpas para aeroespacial e muito mais