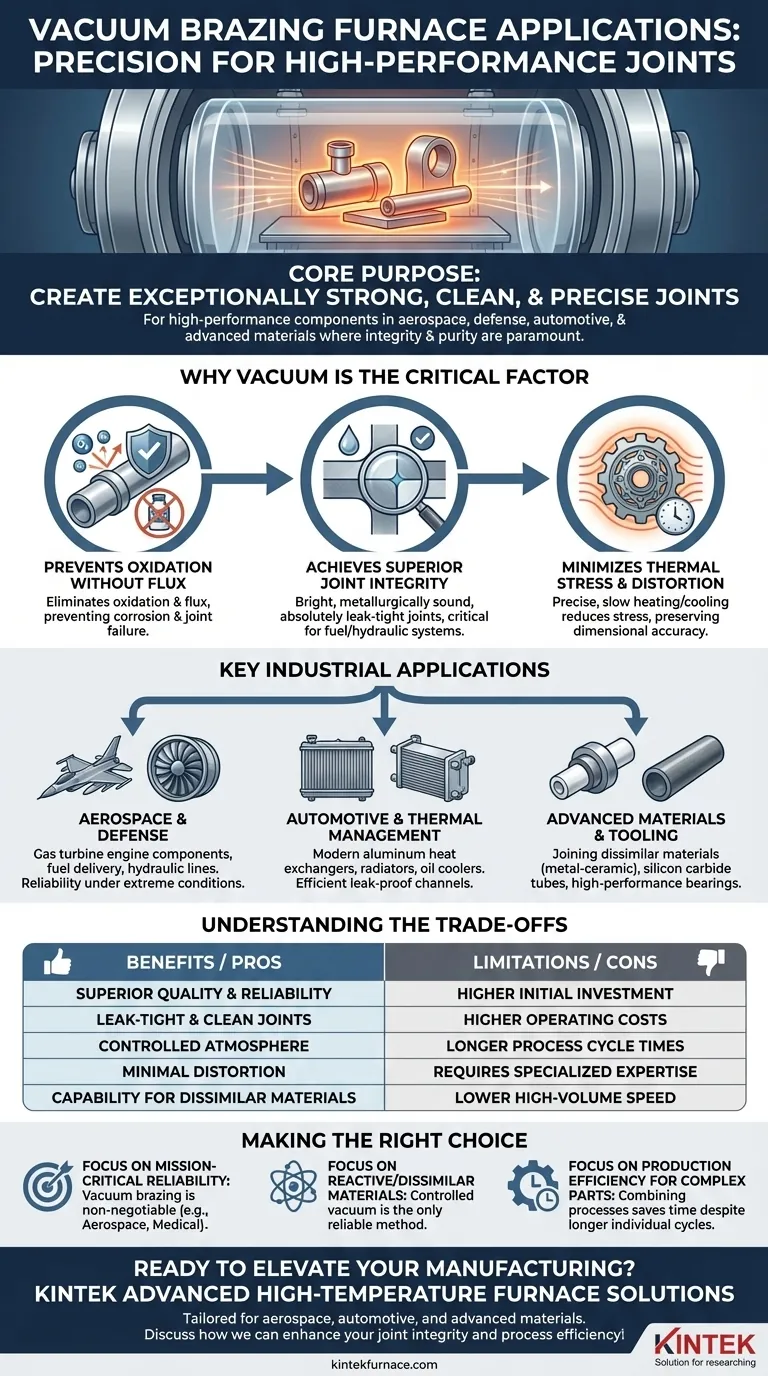

Em sua essência, um forno de brasagem a vácuo é usado para criar juntas excepcionalmente fortes, limpas e precisas em materiais que, de outra forma, seriam difíceis ou impossíveis de unir com métodos convencionais. Esta tecnologia não é para aplicações cotidianas; é um processo especializado reservado para componentes de alto desempenho. Sua principal utilização é na fabricação para as indústrias aeroespacial, de defesa, automotiva e de materiais avançados, onde a integridade da junta e a pureza do material são primordiais.

O verdadeiro valor de um forno a vácuo não é apenas unir peças, mas a capacidade de fazê-lo em um ambiente perfeitamente controlado e livre de contaminação. Isso evita a oxidação e minimiza o estresse térmico, tornando-o essencial para componentes de alto risco onde a falha não é uma opção.

Por que o Vácuo é o Fator Crítico

A decisão de usar um forno a vácuo é impulsionada pela necessidade de resolver desafios específicos da ciência dos materiais e da engenharia que outros métodos não conseguem abordar. O próprio vácuo é o ingrediente ativo que permite essas capacidades únicas.

Prevenindo a Oxidação Sem Fluxo

Muitas ligas de alto desempenho, como titânio, alumínio e aço inoxidável, são altamente reativas com oxigênio em temperaturas de brasagem. Essa reação cria óxidos na superfície que impedem que a liga de brasagem molhe e se una adequadamente ao material base.

Um forno a vácuo remove a atmosfera, eliminando a possibilidade de oxidação. Isso também elimina a necessidade de fluxo químico, o que evita o risco de aprisionamento de fluxo – uma causa comum de corrosão e falha de junta – e elimina a necessidade de limpeza intensiva pós-brasagem.

Alcançando Integridade Superior da Junta

O ambiente limpo e sem fluxo resulta em juntas brilhantes, metalurgicamente sadias e excepcionalmente fortes.

Como o processo é tão limpo, é o método preferido para fabricar componentes que devem ser absolutamente estanques. Isso é crítico para componentes de sistemas hidráulicos e de combustível aeroespaciais, onde mesmo uma falha microscópica pode ser catastrófica.

Minimizando o Estresse Térmico e a Distorção

Um forno a vácuo permite um controle preciso e programável sobre as taxas de aquecimento e resfriamento. Ciclos lentos e uniformes de aquecimento e resfriamento reduzem drasticamente o estresse térmico induzido nas peças.

Isso é vital para manter a precisão dimensional de componentes complexos e de alta precisão, como peças de motores de turbina a gás. Ao minimizar a distorção, o processo preserva a metalurgia projetada e a integridade estrutural dos materiais base.

Principais Aplicações Industriais

Os benefícios exclusivos do ambiente de vácuo tornam esses fornos indispensáveis em vários setores-chave.

Aeroespacial e Defesa

Este é o maior e mais exigente usuário de brasagem a vácuo. A tecnologia é usada para fabricar componentes de motores de turbina a gás, sistemas de entrega de combustível e linhas hidráulicas. O processo garante a confiabilidade e o desempenho necessários para suportar temperaturas, pressões e vibrações extremas.

Automotivo e Gerenciamento Térmico

A brasagem a vácuo é essencial para a produção de trocadores de calor de alumínio modernos, como radiadores, resfriadores de óleo e evaporadores. O processo permite a união de conjuntos de alumínio finos e complexos, criando canais limpos e estanques que são críticos para um desempenho térmico eficiente.

Materiais Avançados e Ferramentaria

A tecnologia se estende a materiais além dos metais. É usada para unir materiais dissimilares, como metais a cerâmicas, para aplicações especializadas. Um exemplo é a fabricação de tubos e anéis de carboneto de silício usados em rolamentos de alto desempenho, onde são exigidas dureza extrema e resistência ao calor.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia de fornos a vácuo não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial e Custos Operacionais

Os fornos a vácuo representam um investimento de capital significativo. São máquinas complexas que exigem infraestrutura e manutenção especializadas, levando a custos operacionais mais altos em comparação com métodos mais simples, como brasagem por maçarico ou fornos atmosféricos.

Tempos de Ciclo do Processo

As próprias características que garantem a qualidade — aquecimento lento, evacuação do vácuo e resfriamento controlado — também resultam em tempos de ciclo mais longos. Isso pode torná-lo menos adequado para a produção em alto volume de peças de baixo custo e não críticas, onde a velocidade é o principal motor.

Experiência Necessária

Operar um forno a vácuo de forma eficaz requer técnicos e engenheiros qualificados. Desenvolver as "receitas" corretas de brasagem e tratamento térmico para diferentes materiais e geometrias é uma tarefa complexa que exige um profundo conhecimento de metalurgia e termodinâmica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fabricação depende inteiramente dos requisitos específicos do seu projeto em termos de qualidade, desempenho e custo.

- Se o seu foco principal é a confiabilidade de missão crítica: A brasagem a vácuo é inegociável para componentes em aplicações aeroespaciais ou dispositivos médicos onde a falha da junta teria consequências graves.

- Se o seu foco principal é unir materiais reativos ou dissimilares: O ambiente de vácuo controlado é a única maneira confiável de obter juntas fortes e limpas com materiais como titânio, alumínio ou conjuntos metal-cerâmica.

- Se o seu foco principal é a eficiência de produção para peças complexas: A capacidade de combinar brasagem, endurecimento e envelhecimento em um único ciclo de forno pode oferecer economias significativas de tempo e custo, apesar do tempo de ciclo individual mais longo.

Em última análise, adotar a tecnologia de forno a vácuo é uma decisão estratégica para priorizar a qualidade, a repetibilidade e a integridade do material acima de tudo.

Tabela Resumo:

| Área de Aplicação | Principais Benefícios | Componentes Comuns |

|---|---|---|

| Aeroespacial e Defesa | Juntas estanques, alta confiabilidade em condições extremas | Motores de turbina a gás, sistemas de combustível, linhas hidráulicas |

| Automotivo e Gerenciamento Térmico | Desempenho térmico eficiente, canais estanques | Trocadores de calor de alumínio, radiadores, resfriadores de óleo |

| Materiais Avançados e Ferramentaria | União de materiais dissimilares, alta dureza e resistência ao calor | Tubos de carboneto de silício, conjuntos metal-cerâmica |

Pronto para elevar sua fabricação com soluções de brasagem a vácuo de precisão? A KINTEK aproveita excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, automotiva e de materiais avançados. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar a integridade de suas juntas e a eficiência de seu processo!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados