Em sua essência, a bomba de vácuo é o componente responsável por criar o ambiente controlado de baixa pressão dentro de um forno de tratamento térmico a vácuo. Ao remover sistematicamente o ar e outros gases da câmara de aquecimento selada, o sistema de bombeamento elimina elementos reativos como o oxigênio que, de outra forma, comprometeriam a integridade do material em tratamento. Isso cria as condições imaculadas necessárias para a metalurgia de alto desempenho.

O verdadeiro papel da bomba de vácuo não é meramente remover o ar, mas sim permitir um nível de controle de processo e pureza de material impossível de ser alcançado em uma atmosfera padrão. É a chave para prevenir reações químicas indesejadas, como a oxidação, e aprimorar as propriedades mecânicas finais da peça.

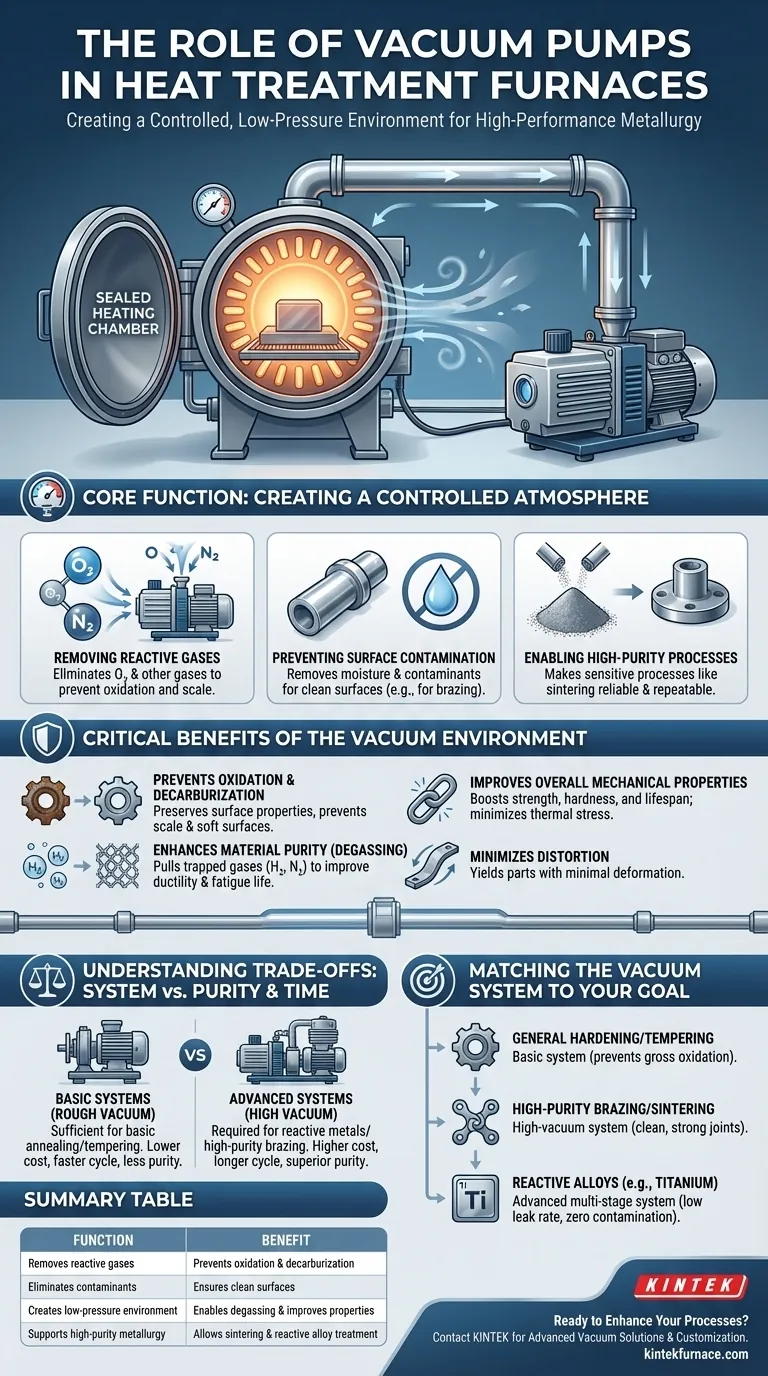

A Função Central: Criando uma Atmosfera Controlada

Um forno de tratamento térmico a vácuo depende de seu sistema de bombeamento para estabelecer e manter um ambiente específico de baixa pressão. Este não é um estado passivo, mas um processo ativo gerenciado durante todo o ciclo de tratamento.

Remoção de Gases Reativos

A tarefa principal da bomba de vácuo é evacuar a atmosfera da câmara do forno. O ar é composto por aproximadamente 21% de oxigênio, um gás altamente reativo que causa prontamente a oxidação (ferrugem ou carepa) na superfície de metais quentes.

Ao remover o ar, a bomba efetivamente elimina o risco de oxidação, garantindo que a peça tratada mantenha um acabamento superficial limpo e brilhante, sem a necessidade de limpeza pós-processo.

Prevenção de Contaminação Superficial

Além do oxigênio, a atmosfera contém umidade e outros contaminantes potenciais. O sistema de vácuo remove esses elementos, prevenindo reações superficiais indesejadas que podem afetar negativamente as propriedades do material.

Isso é especialmente crítico para processos como a brasagem, onde uma superfície perfeitamente limpa é necessária para criar uma ligação metalúrgica forte e livre de fluxo entre os componentes.

Possibilitando Processos de Alta Pureza

Certos processos metalúrgicos avançados só são possíveis a vácuo. Por exemplo, a sinterização de pós metálicos para formar uma peça sólida e de alta densidade depende do vácuo para prevenir bolsões de gás e garantir a integridade do componente.

O sistema de bombeamento torna esses processos sensíveis e de alto valor confiáveis e repetíveis.

Por Que Este Ambiente a Vácuo é Crítico

A criação de um vácuo é fundamental para alcançar os resultados superiores associados a este método de tratamento térmico. Os benefícios estão diretamente ligados ao ambiente imaculado que as bombas criam.

Prevenção de Oxidação e Descarbonetação

Como mencionado, o vácuo previne a formação de carepa. Ele também impede a descarbonetação — a perda de carbono da superfície de ligas de aço em altas temperaturas, o que pode tornar o material mole e quebradiço.

Esta proteção garante que as propriedades superficiais do material sejam preservadas ou aprimoradas, e não degradadas, pelo tratamento térmico.

Aumento da Pureza do Material (Desgaseificação)

O ambiente de baixa pressão extrai ativamente gases presos, como hidrogênio e nitrogênio, do próprio metal. Este processo é conhecido como desgaseificação.

A remoção desses gases dissolvidos pode melhorar significativamente a ductilidade e a vida útil à fadiga do material, sendo um passo crucial para prevenir problemas como a fragilização por hidrogênio.

Melhora das Propriedades Mecânicas Gerais

Ao prevenir a contaminação e purificar o material, o ambiente a vácuo contribui diretamente para a melhoria da resistência, dureza e vida útil do componente final. O processo resulta em peças com estresse térmico e deformação mínimos.

Compreendendo as Compensações

A qualidade do sistema de vácuo não é uniforme; envolve uma compensação entre os requisitos do processo e a complexidade do sistema. O nível de vácuo necessário dita o tipo e o custo das bombas.

Sistema de Bombeamento vs. Pureza do Processo

Uma bomba mecânica simples pode ser suficiente para recozimento ou têmpera básicos, onde um vácuo "grosseiro" previne o pior da oxidação.

No entanto, o tratamento de metais altamente reativos ou a realização de brasagem de alta pureza requer um sistema de bombeamento multiestágio mais complexo (por exemplo, uma bomba mecânica combinada com uma bomba de difusão ou turbomolecular) para atingir um vácuo "alto".

Tempo de Ciclo vs. Pressão Final

Atingir um vácuo muito alto (pressão muito baixa) leva mais tempo. A eficiência do sistema de bombeamento impacta diretamente o tempo total de ciclo do forno.

Existe um equilíbrio entre o tempo gasto para bombear até a pressão alvo e os requisitos de produção da operação de fabricação. Escolher a bomba certa é sobre atender à necessidade metalúrgica sem criar um gargalo de produção.

Combinando o Sistema de Vácuo com Seu Objetivo Metalúrgico

O sistema de bombeamento deve ser especificado com base na aplicação pretendida. Considere o resultado desejado para determinar o nível de vácuo necessário.

- Se o seu foco principal for endurecimento ou têmpera geral: Um sistema básico que previne oxidação grosseira e descarbonetação é frequentemente suficiente.

- Se o seu foco principal for brasagem ou sinterização de alta pureza: Um sistema de alto vácuo é inegociável para garantir juntas limpas e fortes e componentes densos.

- Se o seu foco principal for processar ligas altamente reativas (por exemplo, titânio): Você precisa de um sistema avançado de alto vácuo multiestágio com uma baixa taxa de vazamento para prevenir qualquer contaminação.

Em última análise, o sistema de bomba de vácuo é o coração do forno, criando o ambiente ideal que torna possíveis resultados superiores de tratamento térmico.

Tabela de Resumo:

| Função | Benefício |

|---|---|

| Remove gases reativos (ex: oxigênio) | Previne oxidação e descarbonetação |

| Elimina contaminantes (ex: umidade) | Garante superfícies limpas para processos como brasagem |

| Cria ambiente de baixa pressão | Possibilita desgaseificação e melhora as propriedades mecânicas |

| Suporta metalurgia de alta pureza | Permite sinterização e tratamento de ligas reativas |

Pronto para aprimorar seus processos de tratamento térmico com soluções de vácuo confiáveis? A KINTEK é especializada em fornos avançados de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, apoiados por forte P&D e profunda personalização para atender às suas necessidades exclusivas. Contate-nos hoje para discutir como nossa experiência pode otimizar seus resultados metalúrgicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje