Em essência, um forno a vácuo é um tipo especializado de forno que realiza processos de alta temperatura dentro de uma câmara da qual o ar foi removido. Ao criar um vácuo, ele protege materiais como metais e cerâmicas da oxidação, contaminação e outras reações químicas indesejadas que ocorrem em uma atmosfera normal. Este ambiente controlado permite resultados de maior qualidade que são impossíveis de alcançar com métodos de aquecimento convencionais.

O problema central de aquecer materiais ao ar é que a própria atmosfera se torna um contaminante reativo. Um forno a vácuo resolve isso removendo a atmosfera, fornecendo um ambiente ultra-puro para processos como tratamento térmico, brasagem e sinterização.

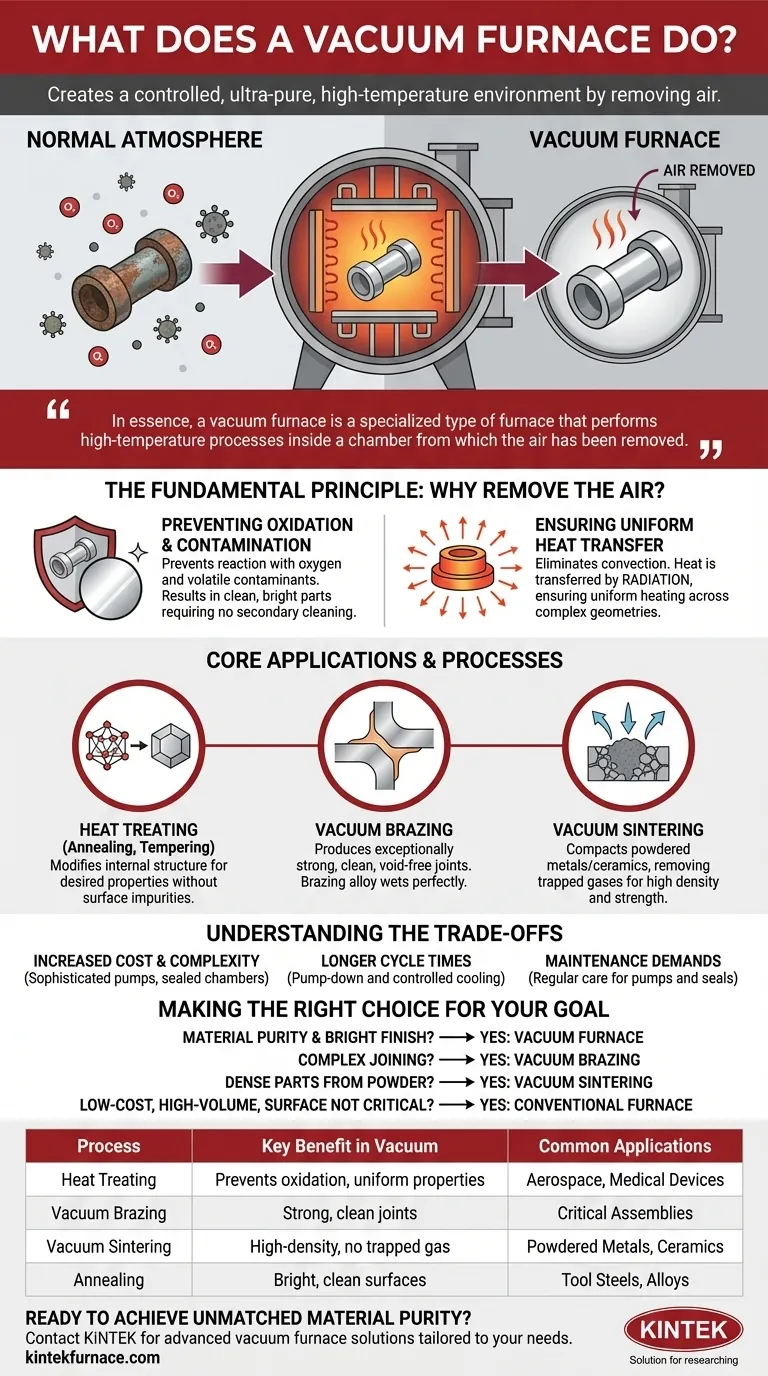

O Princípio Fundamental: Por Que Remover o Ar?

A função principal de um forno a vácuo não é apenas aquecer, mas criar um ambiente precisamente controlado. Remover a atmosfera é a chave para desbloquear várias vantagens críticas.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reage agressivamente com o oxigênio no ar, formando uma camada de carepa de óxido. Essa carepa pode comprometer as dimensões, o acabamento superficial e a integridade estrutural do material.

Um forno a vácuo remove o oxigênio, prevenindo completamente essa reação. Isso resulta em peças limpas e brilhantes que geralmente não requerem operações de limpeza secundárias. O vácuo também extrai outros contaminantes voláteis da superfície do material, levando a uma pureza excepcional.

Garantindo a Transferência de Calor Uniforme

Em um forno convencional, o calor é transferido por convecção (correntes de ar), condução e radiação. As correntes de ar podem causar aquecimento irregular, criando pontos quentes e frios em uma peça.

No vácuo, a convecção é eliminada. O calor é transferido quase inteiramente por radiação, que viaja em linha reta dos elementos de aquecimento para o material. Isso resulta em um aquecimento altamente uniforme e previsível em toda a peça, o que é fundamental para geometrias complexas e para alcançar propriedades de material consistentes.

Aplicações e Processos Principais

O ambiente exclusivo dentro de um forno a vácuo o torna essencial para vários processos industriais de alto desempenho.

Tratamento Térmico (Recozimento, Revenimento, Têmpera)

Estes processos modificam a estrutura cristalina interna de um metal para alcançar as propriedades desejadas, como dureza, resistência ou ductilidade.

Realizar esses tratamentos a vácuo garante que as mudanças metalúrgicas pretendidas ocorram com precisão, sem introduzir impurezas superficiais ou defeitos internos provenientes de reações atmosféricas.

Brasagem a Vácuo

A brasagem é um processo para unir dois ou mais itens metálicos derretendo e fluindo um metal de enchimento na junta.

A brasagem a vácuo produz juntas excepcionalmente fortes, limpas e sem vazios. O vácuo permite que a liga de brasagem molhe e flua perfeitamente para a junta, sem ser inibida pelos óxidos que se formariam no ar. Isso é essencial para aplicações aeroespaciais, médicas e outras aplicações críticas.

Sinterização a Vácuo

A sinterização é o processo de compactar e formar uma massa sólida de material por calor, sem derretê-lo até o ponto de liquefação. É comumente usada para metais em pó e cerâmicas.

Usar vácuo para sinterização é fundamental para remover gases presos entre as partículas do pó. Isso resulta em uma peça final com maior densidade, resistência superior e melhor integridade geral.

Entendendo as Compensações

Embora poderoso, um forno a vácuo é uma ferramenta especializada com considerações específicas. Não é a escolha certa para todas as aplicações de aquecimento.

Custo e Complexidade Aumentados

Os fornos a vácuo são mecanicamente complexos. Eles exigem câmaras seladas robustas, sistemas de bombeamento sofisticados (bombas de escorva e bombas de alto vácuo) e instrumentação precisa. Isso torna seu custo de aquisição inicial significativamente maior do que os fornos atmosféricos.

Tempos de Ciclo Mais Longos

Atingir um vácuo profundo não é instantâneo. O tempo de "bombeamento" para evacuar a câmara é adicionado ao tempo total do ciclo do processo. Da mesma forma, o resfriamento é frequentemente mais controlado e pode levar mais tempo do que simplesmente abrir uma porta para o ar.

Demandas de Manutenção

O sistema de vácuo, incluindo bombas, válvulas e selos, requer manutenção regular e especializada para funcionar corretamente. Mesmo um pequeno vazamento pode comprometer o nível de vácuo e estragar um lote inteiro de componentes caros.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento correta depende inteiramente dos requisitos do seu material e do resultado final desejado.

- Se o seu foco principal for a pureza do material e um acabamento de superfície brilhante: Um forno a vácuo é inegociável para prevenir a oxidação e a formação de carepa que ocorre no ar.

- Se o seu foco principal for unir componentes complexos ou de missão crítica: A brasagem a vácuo fornece resistência da junta, limpeza e confiabilidade incomparáveis.

- Se o seu foco principal for criar peças densas e de alta resistência a partir de pós: A sinterização a vácuo é essencial para remover gases presos e alcançar propriedades de material superiores.

- Se o seu foco principal for tratamento térmico de baixo custo e alto volume onde o acabamento superficial não é crítico: Um forno atmosférico convencional pode ser uma solução mais econômica.

Em última análise, um forno a vácuo oferece um nível incomparável de controle de processo, tornando-o uma ferramenta essencial para a fabricação dos materiais e componentes modernos da mais alta qualidade.

Tabela de Resumo:

| Processo | Principal Benefício no Vácuo | Aplicações Comuns |

|---|---|---|

| Tratamento Térmico | Previne a oxidação, garante propriedades uniformes do material | Componentes aeroespaciais, dispositivos médicos |

| Brasagem a Vácuo | Cria juntas excepcionalmente fortes e limpas | Conjuntos críticos, geometrias complexas |

| Sinterização a Vácuo | Remove gases presos para peças de alta densidade | Metais em pó, cerâmicas avançadas |

| Recozimento | Produz superfícies brilhantes e limpas sem formação de carepa | Aços ferramenta, ligas especiais |

Pronto para Alcançar Pureza e Desempenho de Material Inigualáveis?

Seus processos de pesquisa e fabricação exigem os mais altos resultados de qualidade. As soluções avançadas de forno a vácuo da KINTEK fornecem o ambiente preciso e livre de contaminação essencial para o sucesso no tratamento térmico, brasagem e sinterização.

Por que escolher a KINTEK?

- Expertise e Personalização: Aproveitamos P&D excepcional e fabricação interna para adaptar nossos fornos a vácuo às suas necessidades exclusivas de experimentação e produção.

- Linha de Produtos Abrangente: De modelos padrão a sistemas altamente especializados, temos a solução certa para seu laboratório ou instalação de produção.

- Desempenho Comprovado: Nossos fornos são confiáveis para aplicações críticas onde a integridade do material é fundamental.

Vamos discutir como um forno a vácuo KINTEK pode resolver seus desafios específicos de processamento de materiais. Entre em contato com nossos especialistas hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material