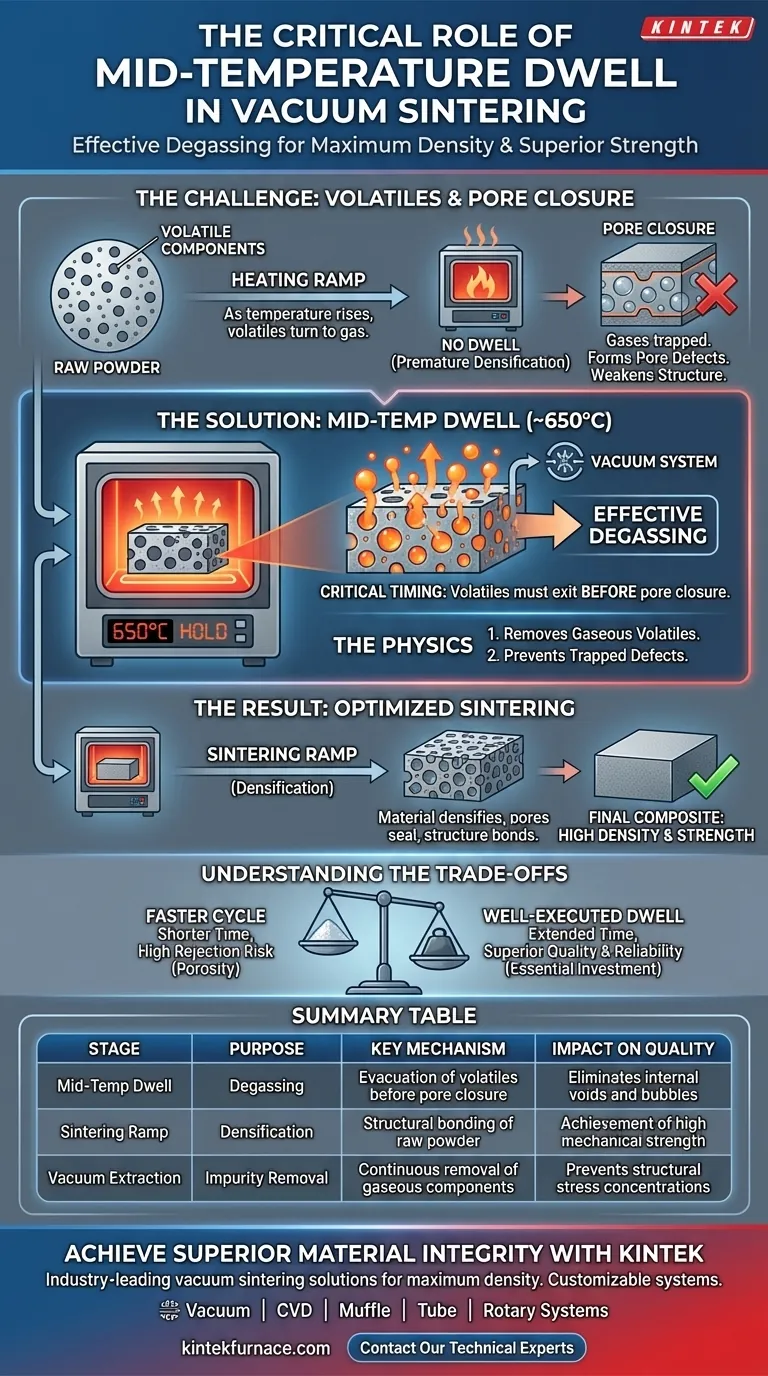

O principal propósito de um estágio de permanência em temperatura intermediária é a desgaseificação eficaz. Ao manter a temperatura estável — muitas vezes em torno de 650°C — você permite que os componentes voláteis dentro do pó bruto escapem antes que o material comece a se densificar. Isso evita que os gases fiquem presos dentro da estrutura, o que é essencial para evitar defeitos.

Ao pausar o processo de aquecimento antes que os poros se fechem, você garante que as impurezas sejam evacuadas em vez de seladas dentro do material. Esta etapa é o fator determinante para alcançar a densidade máxima e a resistência mecânica superior no compósito final.

A Física do Estágio de Permanência

Remoção de Componentes Voláteis

Materiais em pó bruto contêm inevitavelmente componentes voláteis. À medida que o forno aquece, esses componentes transitam para o estado gasoso.

O estágio de permanência fornece uma janela de tempo específica para que esses gases saiam completamente do material e sejam removidos pelo sistema de vácuo.

O Momento é Crucial

Este processo de desgaseificação deve ocorrer antes que o material atinja a temperatura de sinterização.

Se a temperatura continuar a subir sem pausa, o material começará a se densificar. Assim que a densificação começar, a estrutura física do material começa a mudar, levando ao fechamento dos poros.

Por Que o "Fechamento de Poros" Importa

A Armadilha da Densificação Prematura

Se o material se densifica enquanto os voláteis ainda estão sendo gerados, as rotas de fuga para o gás são cortadas.

A superfície externa do material cria uma vedação, efetivamente prendendo o gás dentro do volume do material.

Formação de Defeitos de Poros

Gases presos resultam em defeitos de poros — vazios ou bolhas dentro do produto final.

Esses defeitos interrompem a estrutura interna do material. Eles agem como concentradores de tensão, reduzindo significativamente a confiabilidade do material.

Impacto na Integridade Estrutural

O objetivo final da sinterização a vácuo é produzir um compósito com alta densidade e resistência mecânica.

Pular ou encurtar o estágio de permanência em temperatura intermediária compromete esse objetivo. Você não pode alcançar a densidade máxima se o volume interno for ocupado por bolsões de gás presos.

Entendendo os Compromissos

Tempo de Ciclo vs. Qualidade da Peça

A implementação de um estágio de permanência inerentemente estende o tempo total do ciclo de sinterização.

Embora isso aumente o tempo necessário por lote, é um investimento necessário. A alternativa — um ciclo mais rápido sem permanência — arrisca uma alta taxa de rejeição devido à porosidade interna e fraqueza estrutural.

Otimizando Seu Perfil de Sinterização

Para garantir que você esteja aproveitando ao máximo seu processo de sinterização a vácuo, considere seus requisitos de desempenho específicos.

- Se o seu foco principal é a Eliminação de Defeitos: Garanta que seu tempo de permanência seja suficientemente longo para evacuar todos os voláteis antes que a rampa de temperatura seja retomada.

- Se o seu foco principal é a Resistência Mecânica: Verifique se a temperatura de permanência está estritamente definida abaixo do ponto de fechamento dos poros para evitar comprometer a densidade do material.

Um estágio de permanência bem executado é a diferença entre uma peça porosa e fraca e um compósito totalmente denso e de alto desempenho.

Tabela Resumo:

| Estágio | Propósito | Mecanismo Chave | Impacto na Qualidade |

|---|---|---|---|

| Permanência em Temperatura Intermediária | Desgaseificação | Evacuação de voláteis antes do fechamento dos poros | Elimina vazios e bolhas internas |

| Rampa de Sinterização | Densificação | Ligação estrutural do pó bruto | Conquista de alta resistência mecânica |

| Extração a Vácuo | Remoção de Impurezas | Remoção contínua de componentes gasosos | Previne concentrações de tensão estrutural |

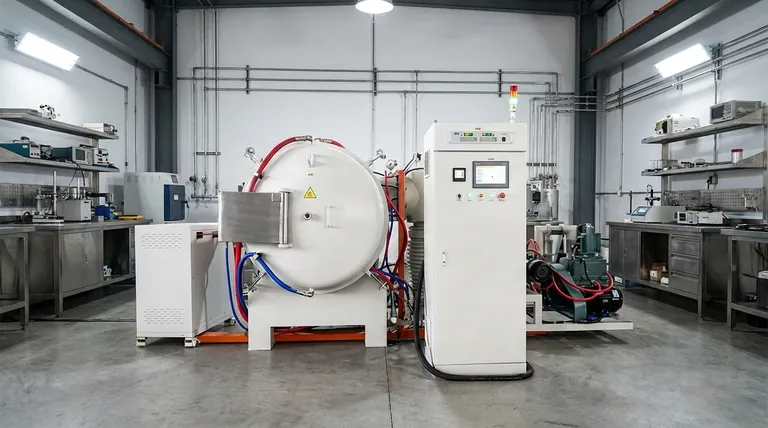

Alcance Integridade Superior do Material com a KINTEK

Não deixe que gases presos comprometam a qualidade da sua produção. A KINTEK oferece soluções de sinterização a vácuo líderes na indústria, projetadas para entregar densidade máxima e resistência mecânica. Apoiados por P&D especializado e fabricação de precisão, oferecemos sistemas de Vácuo, CVD, Mufla, Tubo e Rotativos de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos específicos de perfil de temperatura e desgaseificação.

Pronto para otimizar seu processamento térmico? Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como nossos fornos de laboratório avançados podem aprimorar seus resultados de pesquisa e fabricação.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de recozimento a vácuo de laboratório em ligas de Sm-Co-Fe? Engenharia de Ímanes de Alto Desempenho

- Qual é o risco de contaminação em fornos de vácuo baixo versus fornos de vácuo alto? Equilibre Pureza, Custo e Vazão

- Por que um forno de tratamento térmico a vácuo de alta precisão é necessário para espécimes GCr15? Garanta a confiabilidade da precisão dos dados

- Quais são as vantagens de usar fornos a vácuo na fabricação de ferramentas e matrizes? Aumente a Longevidade e a Precisão das Ferramentas

- Qual é a necessidade de usar uma estufa de secagem a vácuo para o tratamento a 70 °C do TF-COF sintetizado? Guia Essencial

- Qual o papel de um forno a vácuo industrial de alta temperatura no pós-tratamento de nanocristais semicondutores?

- Como os fornos de vácuo em miniatura garantem a estabilidade da imagem? Engenharia Avançada para Imagens Cerâmicas de Alta Resolução

- Por que um forno de secagem a vácuo é essencial para eletrólitos sólidos de LLTO? Garanta o processamento de materiais de bateria de alta pureza