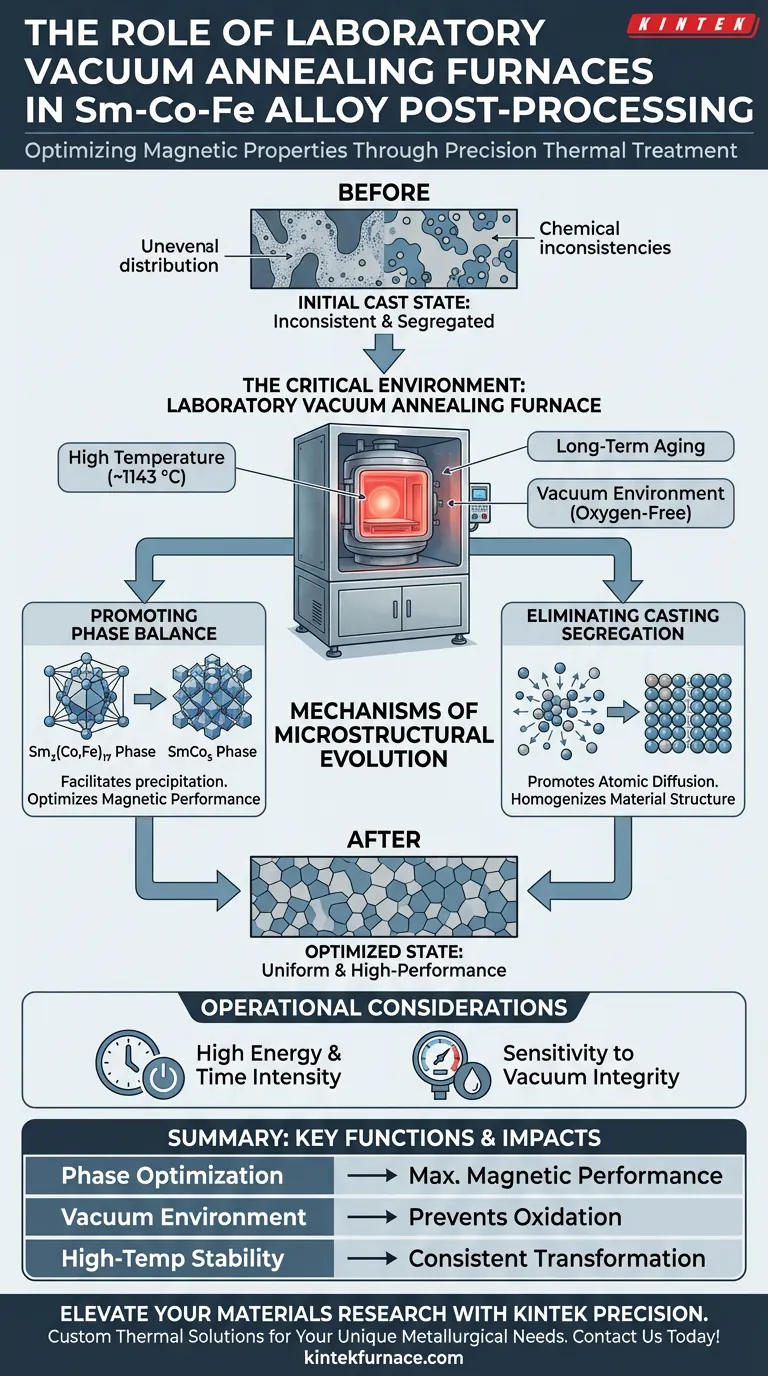

Um forno de recozimento a vácuo de laboratório serve como o ambiente crítico para a otimização estrutural das ligas de Sm-Co-Fe. Ele fornece uma configuração precisa de alta temperatura — muitas vezes em torno de 1143 °C — para realizar tratamentos de envelhecimento de longo prazo. Este processo é essencial para impulsionar as transformações de fase em estado sólido que definem as propriedades magnéticas finais do material.

A função principal deste equipamento é levar a liga ao equilíbrio termodinâmico, facilitando a precipitação equilibrada de fases magnéticas e eliminando as inconsistências químicas inerentes ao processo de fundição.

Mecanismos de Evolução Microestrutural

A profunda necessidade de usar este forno específico reside na sua capacidade de manipular a estrutura interna da liga a nível atómico.

Promoção do Equilíbrio de Fases

O objetivo principal do processo de recozimento é otimizar a distribuição das fases magnéticas. Especificamente, o forno facilita o crescimento e a precipitação das fases $Sm_2(Co,Fe)_{17}$ e $SmCo_5$.

Alcançar a proporção e distribuição corretas destas fases é vital. Isso dita diretamente o desempenho magnético do material final.

Eliminação da Segregação de Fundição

Quando as ligas são fundidas pela primeira vez, elas frequentemente sofrem de segregação, onde os elementos são distribuídos de forma desigual.

O forno de recozimento a vácuo utiliza altas temperaturas para promover a difusão atómica. Isso elimina essas inconsistências, homogeneizando o material e garantindo uma microestrutura uniforme em toda a liga.

A Importância do Controle Ambiental

Além da temperatura, o componente "vácuo" do forno desempenha um papel decisivo na pureza do material.

Prevenção da Oxidação

As ligas de Sm-Co-Fe contêm elementos reativos que podem degradar rapidamente na presença de oxigénio.

Ao operar em vácuo, o forno cria um ambiente livre de oxigénio. Isso protege a superfície da liga da oxidação intensa durante o tratamento a alta temperatura, garantindo que o material retenha a sua composição química pretendida.

Regulação Térmica de Precisão

O envelhecimento de longo prazo requer estabilidade térmica absoluta.

O forno mantém um campo térmico constante e uniforme por períodos prolongados. Essa estabilidade é necessária para garantir que as transformações de fase em estado sólido ocorram de forma consistente em todo o volume da amostra, e não apenas na superfície.

Considerações Operacionais e Compromissos

Embora essencial para ligas de alto desempenho, o recozimento a vácuo apresenta desafios específicos que devem ser gerenciados.

Alta Intensidade de Energia e Tempo

O processo envolve "envelhecimento de longo prazo", muitas vezes exigindo temperaturas acima de 1100 °C por durações prolongadas.

Isso resulta em consumo significativo de energia e ciclos de produção mais longos em comparação com tratamentos a temperaturas mais baixas.

Sensibilidade à Integridade do Vácuo

A qualidade do resultado depende inteiramente da qualidade do vácuo.

Qualquer fuga ou falha na remoção de impurezas voláteis pode levar à oxidação da superfície ou à formação de poros, efetivamente anulando os benefícios do tratamento térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Ao incorporar um forno de recozimento a vácuo no seu fluxo de trabalho, considere os seus objetivos específicos de material.

- Se o seu foco principal é o Desempenho Magnético: Priorize o controle preciso da temperatura para maximizar a precipitação da fase $Sm_2(Co,Fe)_{17}$.

- Se o seu foco principal é a Pureza do Material: Certifique-se de que o seu sistema tenha capacidades de alto vácuo para prevenir a oxidação da superfície de Samário (Sm) reativo.

O forno de recozimento a vácuo de laboratório não é apenas um aquecedor; é um instrumento de precisão para engenharia da arquitetura atómica de ligas magnéticas de alto desempenho.

Tabela Resumo:

| Característica | Função no Processamento de Sm-Co-Fe | Impacto no Material |

|---|---|---|

| Otimização de Fases | Facilita a precipitação de $Sm_2(Co,Fe)_{17}$ & $SmCo_5$ | Maximiza o desempenho magnético |

| Ambiente de Vácuo | Elimina oxigénio e gases reativos | Previne a oxidação da superfície e mantém a pureza |

| Estabilidade de Alta Temperatura | Fornece campos térmicos uniformes (até 1143 °C) | Garante transformação consistente em estado sólido |

| Difusão Atómica | Homogeneíza a estrutura do material | Elimina a segregação química da fundição |

Eleve a Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial magnético das suas ligas de Sm-Co-Fe com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializado e fabrico de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Quer necessite de tratamentos de envelhecimento precisos ou transformações complexas de fase em estado sólido, os nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades metalúrgicas únicas.

Pronto para otimizar o seu processo de recozimento? Contacte-nos hoje para falar com um especialista!

Guia Visual

Referências

- Zhi Hong Zhu, Jiashuo Zhang. Effect of Fe Content on Phase Behavior of Sm–Co–Fe Alloys During Solidification and Aging. DOI: 10.3390/ma18081854

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno de tratamento térmico a vácuo? Obtenha Peças Metálicas Limpas e de Alta Integridade

- Que tipos de processos de tratamento térmico um forno a vácuo pode suportar? Alcance Pureza e Precisão no Processamento de Materiais

- Por que um forno de secagem a vácuo é usado para borracha crua VMPPS? Garante pureza e integridade estrutural

- Quais componentes constituem o sistema de vácuo em um forno a vácuo e qual nível de vácuo pode ser alcançado? Descubra os Elementos Chave para Processamento de Alta Pureza

- Por que um forno de recozimento a vácuo é necessário para titânio LPBF? Resolvendo Desafios de Reatividade e Alívio de Tensão

- Qual é a taxa de vazamento para um forno a vácuo? Garantindo a Integridade e Pureza do Processo

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Quais são os principais componentes de um forno de recozimento a vácuo? Sistemas Essenciais para o Tratamento Térmico de Precisão