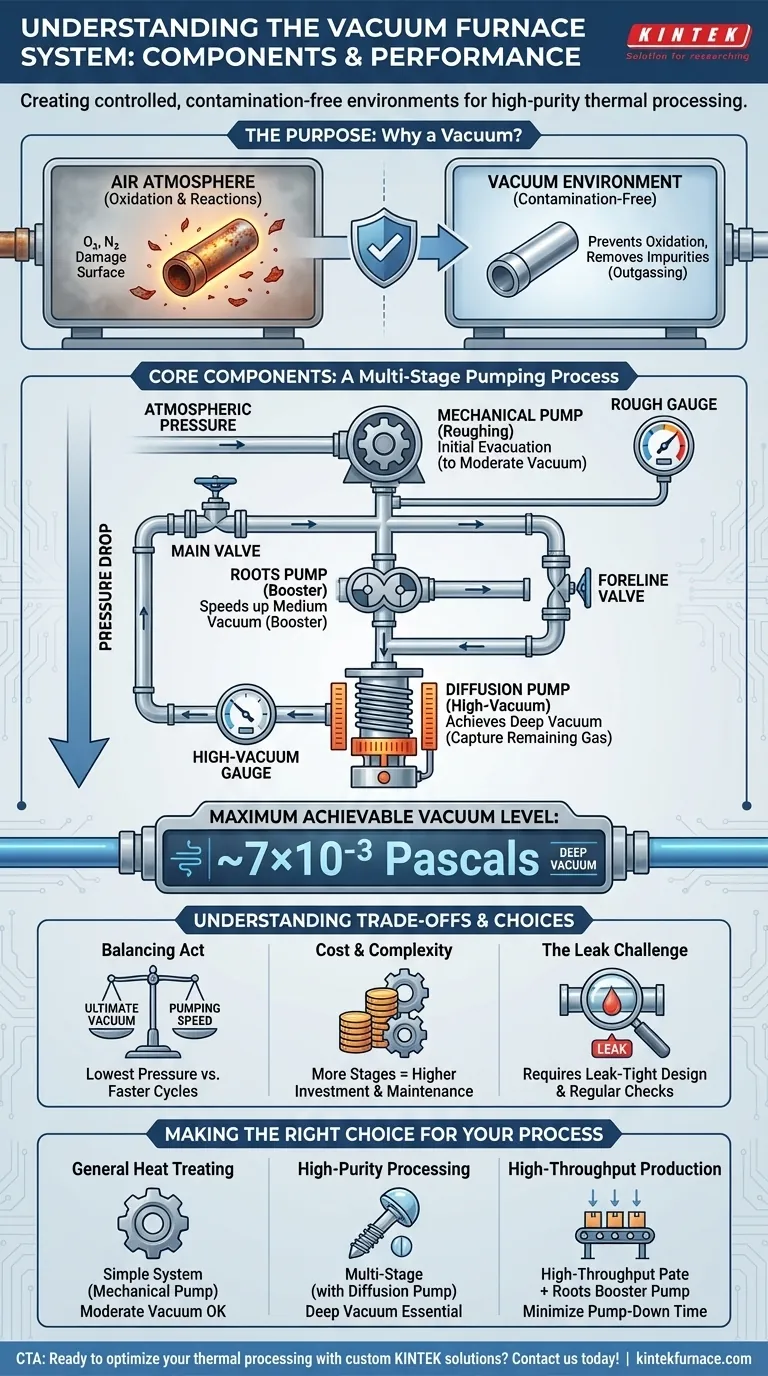

Em sua essência, o sistema de vácuo de um forno a vácuo é um conjunto de bombas, válvulas e medidores projetados para remover a atmosfera de uma câmara selada. Os componentes primários são bombas de vácuo (muitas vezes em múltiplos estágios, como bombas mecânicas, Roots e de difusão), válvulas de vácuo para isolamento e controle, e medidores de vácuo para medição. Com um sistema configurado adequadamente, um nível máximo de vácuo de aproximadamente 7×10⁻³ Pascals pode ser alcançado.

A percepção crítica é que um sistema de vácuo não é uma única peça, mas uma sequência cuidadosamente orquestrada de componentes. Cada componente desempenha uma função específica em uma faixa de pressão diferente, trabalhando juntos para criar eficientemente o ambiente de pressão ultra-baixa necessário para o processamento térmico de alta pureza.

O Propósito do Sistema de Vácuo

A característica definidora de um forno a vácuo é sua capacidade de aquecer materiais sem a interferência do ar. O sistema de vácuo é o componente responsável por criar este ambiente controlado e livre de contaminação.

Prevenção de Oxidação e Reações

Em altas temperaturas, a maioria dos metais oxidará rapidamente ou reagirá com os gases presentes no ar, principalmente oxigênio e nitrogênio. Ao remover esses gases, o sistema de vácuo garante que o acabamento da superfície e a pureza química do material permaneçam intactos durante processos como brasagem, sinterização ou recozimento.

Remoção de Impurezas

O ambiente de vácuo também ajuda a extrair gases aprisionados e outras impurezas voláteis do próprio material, um processo conhecido como desgaseificação. Isso resulta em um produto final mais limpo e de maior qualidade.

Desconstruindo os Componentes Centrais

O sistema de vácuo opera em estágios, com diferentes componentes otimizados para diferentes regimes de pressão. Essa abordagem multi-estágio é a chave para alcançar um alto vácuo de forma eficiente.

O Sistema de Bombeamento: Um Processo Multi-Estágio

Nenhuma bomba única pode mover gás eficientemente da pressão atmosférica para um vácuo profundo. Portanto, uma combinação é usada.

- Bombas Mecânicas (Bombas de Pré-Vácuo): São as máquinas que realizam a evacuação inicial, ou "pré-vácuo", da câmara do forno. Elas removem a grande maioria do ar, levando a pressão da atmosférica a um nível de vácuo moderado.

- Bombas Roots (Boosters): Uma bomba Roots é frequentemente colocada entre a bomba mecânica e a bomba de alto vácuo. Ela não pode bombear diretamente para a atmosfera, mas atua como um impulsionador para acelerar a evacuação na faixa de vácuo médio, reduzindo significativamente o tempo total do ciclo.

- Bombas de Difusão (Bombas de Alto Vácuo): Uma vez que as bombas mecânicas e auxiliares tenham baixado a pressão o suficiente, a bomba de difusão assume o controle. Esse tipo de bomba usa jatos de vapor de óleo quente para capturar as moléculas de gás restantes e alcançar o nível de vácuo profundo final exigido para aplicações de alta pureza.

Válvulas de Vácuo: Controle de Fluxo e Isolamento

As válvulas são as guardiãs do sistema de vácuo. Elas permitem que um operador isole diferentes partes do sistema, o que é crítico para o controle do processo. Por exemplo, uma válvula principal isola a câmara das bombas, enquanto uma válvula de linha de entrada isola a bomba de difusão da bomba mecânica.

Medidores de Vácuo: Medindo o Invisível

Você não pode controlar o que não pode medir. O sistema de vácuo usa vários tipos de medidores, pois cada um é projetado para funcionar com precisão dentro de uma faixa de pressão específica. Um sistema normalmente terá um medidor "grosso" para monitorar a evacuação inicial e um medidor de alto vácuo separado para medir a pressão final dentro da câmara.

Compreendendo as Trocas

A seleção ou projeto de um sistema de vácuo envolve o equilíbrio entre desempenho, custo e requisitos do processo.

Vácuo Final vs. Velocidade de Bombeamento

Atingir a menor pressão possível (vácuo final) não é o único objetivo. A velocidade de bombeamento, ou quão rapidamente o sistema pode evacuar a câmara, é igualmente importante para a eficiência da produção. Bombas maiores ou a adição de um booster Roots podem diminuir drasticamente os tempos de ciclo, mas aumentam o custo e a complexidade.

Custo e Complexidade

Um sistema simples com apenas uma bomba mecânica é relativamente barato, mas limitado a um vácuo grosso. Adicionar bombas Roots e de difusão para alcançar um alto vácuo aumenta significativamente o investimento inicial, os requisitos de manutenção e a complexidade operacional.

A Batalha Constante Contra Vazamentos

Um sistema de vácuo é tão forte quanto seu ponto mais fraco. Mesmo vazamentos microscópicos em soldas, vedações ou conexões podem impedir que o sistema atinja seu nível de vácuo alvo. Projeto adequado, componentes de alta qualidade e manutenção regular são essenciais para garantir um sistema hermético.

Fazendo a Escolha Certa para o Seu Processo

A configuração ideal do sistema de vácuo depende inteiramente do material sendo processado e do resultado desejado.

- Se seu foco principal é o tratamento térmico geral (por exemplo, endurecimento, têmpera): Um sistema mais simples com uma bomba mecânica pode ser suficiente, pois um vácuo moderado é muitas vezes o bastante para evitar oxidação significativa.

- Se seu foco principal é o processamento de alta pureza (por exemplo, brasagem, implantes médicos, ligas aeroespaciais): Um sistema multi-estágio com uma bomba de difusão é necessário para alcançar o vácuo profundo exigido para evitar qualquer contaminação.

- Se seu foco principal é a produção de alto rendimento: Investir em uma bomba booster Roots é crucial para minimizar o tempo de evacuação e maximizar o número de ciclos que você pode executar por dia.

Em última análise, um sistema de vácuo eficaz é uma solução equilibrada que combina a tecnologia de bombeamento certa com as demandas específicas de pureza e rendimento do seu processo térmico.

Tabela Resumo:

| Tipo de Componente | Função | Principais Exemplos |

|---|---|---|

| Bombas de Vácuo | Removem gases em estágios | Bombas Mecânicas, Roots, de Difusão |

| Válvulas de Vácuo | Controlam e isolam o fluxo | Válvula Principal, Válvula de Linha de Entrada |

| Medidores de Vácuo | Medem os níveis de pressão | Medidor de Pré-Vácuo, Medidor de Alto Vácuo |

| Nível de Vácuo | Máximo alcançável | ~7×10⁻³ Pascals |

Pronto para otimizar seu processamento térmico com um forno a vácuo personalizado? Na KINTEK, aproveitamos a pesquisa e desenvolvimento excepcionais e a fabricação interna para fornecer soluções avançadas como Fornos Mufla, de Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas — seja para aplicações de alta pureza ou produção de alto rendimento. Entre em contato conosco hoje para discutir como nossos sistemas de forno sob medida podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje