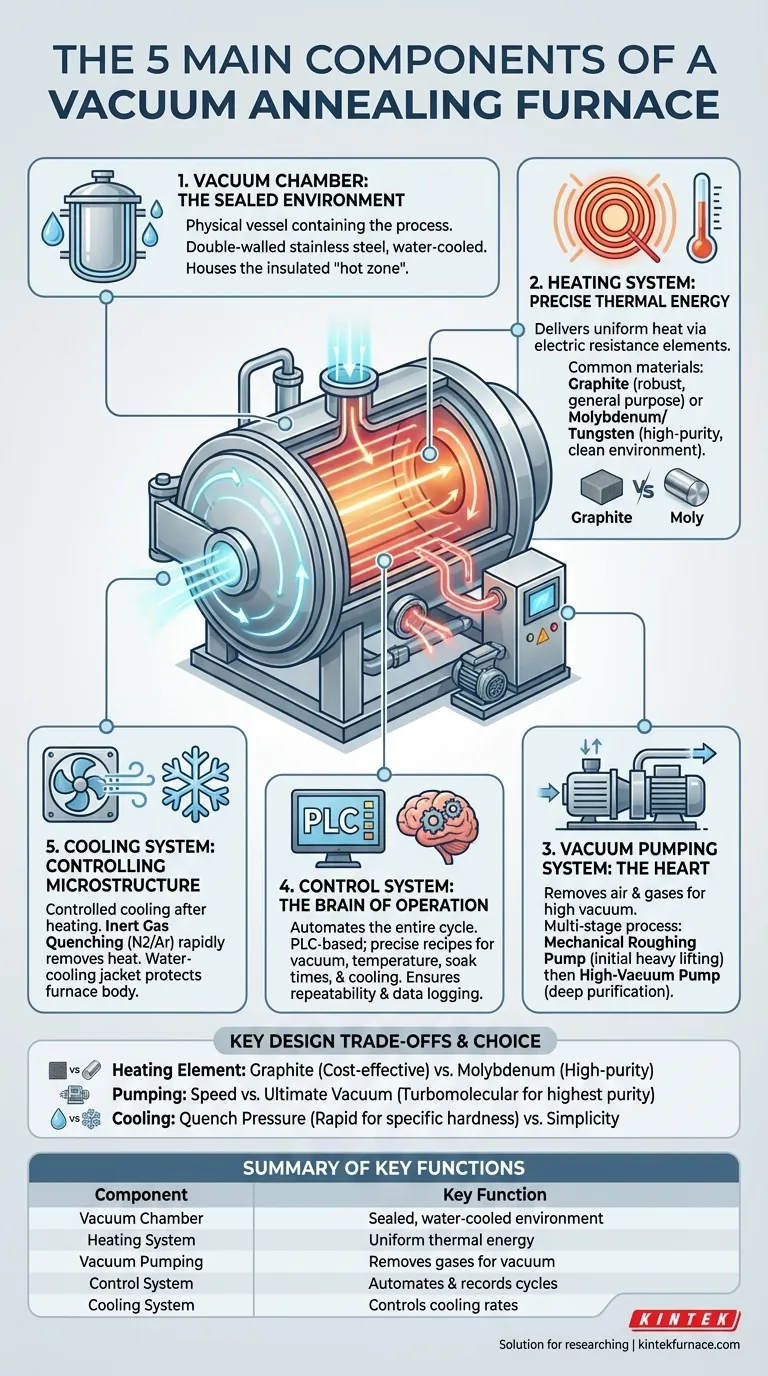

No seu núcleo, um forno de recozimento a vácuo é um sistema integrado de cinco componentes principais: uma câmara de vácuo, um sistema de aquecimento, um sistema de bombeamento de vácuo, um sistema de controle e um sistema de resfriamento. Esses elementos trabalham em conjunto para aquecer e resfriar materiais em um ambiente precisamente controlado e livre de oxigênio. Isso evita a oxidação e a contaminação da superfície, o que é crítico para atingir propriedades metalúrgicas específicas em materiais sensíveis.

Embora a lista de componentes seja direta, a verdadeira função de um forno a vácuo reside na forma como esses sistemas interagem. O objetivo não é apenas aquecer uma peça, mas gerenciar precisamente todo o ciclo térmico — da atmosfera à temperatura e à taxa de resfriamento — para projetar a microestrutura final e o desempenho de um material.

A Anatomia de um Forno a Vácuo: Como Cada Sistema Funciona

Para entender o forno, você deve entender o papel de cada sistema interconectado. Cada componente resolve um problema específico no processo geral de tratamento térmico sem interferência atmosférica.

A Câmara de Vácuo: O Ambiente Selado

A câmara de vácuo, muitas vezes chamada de corpo do forno, é o recipiente físico que contém todo o processo. Geralmente é um cilindro de parede dupla, resfriado a água, feito de aço inoxidável.

Seu único propósito é fornecer um invólucro robusto e estanque que possa suportar os diferenciais extremos de temperatura e o vácuo profundo exigidos para o processo.

Dentro da câmara está a "zona quente", que é isolada com materiais como fibra cerâmica, feltro de grafite ou camadas de metal refletor como molibdênio para manter o calor focado na peça de trabalho e proteger as paredes da câmara.

O Sistema de Aquecimento: Fornecendo Energia Térmica Precisa

O sistema de aquecimento fornece a energia térmica para o ciclo de recozimento. Ao contrário de um forno a combustível, um forno a vácuo usa elementos de aquecimento por resistência elétrica.

Esses elementos são mais comumente feitos de grafite ou um metal refratário como molibdênio ou tungstênio. A escolha do material depende da temperatura exigida e da compatibilidade química com o material a ser processado.

Este sistema é projetado para aquecer a peça de trabalho uniformemente e seguir um perfil preciso de rampa de temperatura e tempo de patamar conforme ditado pelo sistema de controle.

O Sistema de Vácuo: O Coração do Processo

Este sistema é o que coloca o "vácuo" no forno a vácuo. Ele é responsável por remover o ar e outros gases da câmara antes e durante o ciclo de aquecimento.

Um sistema de vácuo quase sempre consiste em uma série de bombas trabalhando em sequência. Uma bomba mecânica de "bombeamento primário" faz o trabalho pesado inicial, removendo a maior parte do ar.

Uma vez que a bomba de bombeamento primário atinge seu limite, uma bomba de alto vácuo (como uma bomba de difusão ou turbomolecular) assume para atingir as pressões muito mais baixas necessárias para o processamento de alta pureza. Essa abordagem multiestágios é essencial para a eficiência e eficácia.

O Sistema de Controle: O Cérebro da Operação

O sistema de controle é o sistema nervoso central que automatiza e registra todo o processo. Ele integra os sistemas de aquecimento, vácuo e resfriamento em uma única operação coesa.

Fornecidos modernos usam um Controlador Lógico Programável (CLP) ou um sistema similar baseado em computador. Isso permite que os operadores programem receitas precisas que definem níveis de vácuo, taxas de rampa de temperatura, tempos de patamar e perfis de resfriamento.

Este nível de automação garante a repetibilidade do processo e fornece registro de dados crítico para controle de qualidade e certificação, o que é inegociável em indústrias como a aeroespacial e a médica.

O Sistema de Resfriamento: Controlando a Microestrutura Final

Após a conclusão do ciclo de aquecimento, a peça de trabalho deve ser resfriada de forma controlada. A taxa de resfriamento é tão crítica quanto a temperatura de aquecimento para determinar as propriedades finais do material.

O método principal é o resfriamento por gás inerte, onde um gás como nitrogênio ou argônio é rapidamente circulado pela câmara por um ventilador de alta potência. Isso remove rápida e uniformemente o calor da peça de trabalho.

Além disso, o próprio corpo do forno é protegido por uma camisa de resfriamento a água que circula continuamente a água através das paredes duplas da câmara, evitando o superaquecimento da estrutura externa.

Compreendendo as Principais Trocas de Design

A configuração específica de um forno a vácuo envolve trocas críticas que afetam seu custo, desempenho e aplicações adequadas. Compreendê-las é fundamental para selecionar o equipamento certo.

Seleção de Elementos de Aquecimento: Grafite vs. Molibdênio

Os elementos de grafite são menos caros e altamente robustos, tornando-os o carro-chefe para o recozimento de uso geral de aços e muitas ligas. No entanto, em vácuo em altas temperaturas, o grafite pode introduzir carbono no ambiente, o que é inaceitável para certos metais reativos.

Elementos de molibdênio (ou tungstênio) criam uma "zona quente totalmente metálica". Isso é mais caro, mas fornece um ambiente muito mais limpo e livre de carbono, tornando-o essencial para o processamento de titânio, superligas de níquel e materiais de grau médico.

Configuração do Sistema de Bombeamento: Velocidade vs. Vácuo Final

Um sistema simples de duas bombas (mecânica e de difusão) é um padrão econômico e confiável para muitas tarefas de recozimento.

Para aplicações que exigem a mais alta pureza, uma bomba turbomolecular é substituída pela bomba de difusão. Ela atinge um vácuo mais profundo e limpo, livre de qualquer potencial retorno de óleo, mas com um custo inicial e complexidade significativamente mais altos.

Método de Resfriamento: Pressão de Têmpera vs. Simplicidade

Um forno com têmpera a gás de alta pressão (6-10 bar ou superior) pode resfriar peças muito rapidamente, o que é necessário para atingir dureza específica em algumas ligas. Isso requer uma câmara mais robusta e um motor potente e caro.

Para recozimento simples onde a taxa de resfriamento não é crítica, um forno com um sistema de resfriamento de baixa pressão ou simples estático é muito mais econômico e fácil de manter.

Fazendo a Escolha Certa para Sua Aplicação

A configuração ideal do forno está diretamente ligada aos materiais que você processa e aos seus objetivos operacionais.

- Se o seu foco principal são aços-ferramenta de uso geral e ligas não reativas: Um forno com elementos de aquecimento de grafite e um sistema padrão de bomba mecânica/de difusão oferece o melhor equilíbrio entre desempenho e custo.

- Se o seu foco principal são ligas médicas ou aeroespaciais de alta pureza, como titânio: Uma zona quente totalmente metálica com elementos de molibdênio e um sistema de bombeamento turbomolecular limpo é obrigatória para evitar contaminação.

- Se o seu foco principal é a produção de alto volume com tempos de ciclo rápidos: Um forno projetado para têmpera a gás de alta pressão é essencial para minimizar a porção de resfriamento do ciclo e maximizar a produtividade.

Compreender esses componentes centrais e sua interação permite que você selecione, opere e mantenha o forno a vácuo certo para seus materiais e objetivos de processo específicos.

Tabela Resumo:

| Componente | Função Chave | Materiais/Características Comuns |

|---|---|---|

| Câmara de Vácuo | Fornece ambiente selado e estanque | Aço inoxidável de parede dupla, resfriado a água |

| Sistema de Aquecimento | Fornece energia térmica uniforme | Elementos de grafite ou molibdênio/tungstênio |

| Sistema de Bombeamento de Vácuo | Remove ar e gases para alto vácuo | Bomba mecânica de bombeamento primário, bomba de alto vácuo |

| Sistema de Controle | Automatiza e registra ciclos térmicos | Baseado em CLP, receitas programáveis |

| Sistema de Resfriamento | Controla taxas de resfriamento para microestrutura | Têmpera por gás inerte, camisa de resfriamento a água |

Pronto para otimizar os processos de tratamento térmico do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você está trabalhando com ligas de uso geral ou materiais de alta pureza como titânio, nossa experiência garante resultados confiáveis e livres de contaminação. Entre em contato hoje para discutir como podemos aumentar sua eficiência e alcançar seus objetivos materiais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material