Em sua essência, um forno de tratamento térmico a vácuo opera aquecendo materiais dentro de um ambiente controlado de baixa pressão. Ao usar bombas para remover o ar e outros gases reativos de uma câmara selada, o forno evita a oxidação e a contaminação durante os ciclos de aquecimento e resfriamento. Isso permite mudanças metalúrgicas extremamente precisas, resultando em peças limpas e de alta integridade, sem os danos superficiais comuns no aquecimento atmosférico convencional.

O princípio fundamental não é apenas atingir uma temperatura alvo; é remover a atmosfera. Ao evacuar os gases reativos, um forno a vácuo garante que as únicas alterações no material sejam aquelas introduzidas intencionalmente através de ciclos controlados de aquecimento e resfriamento.

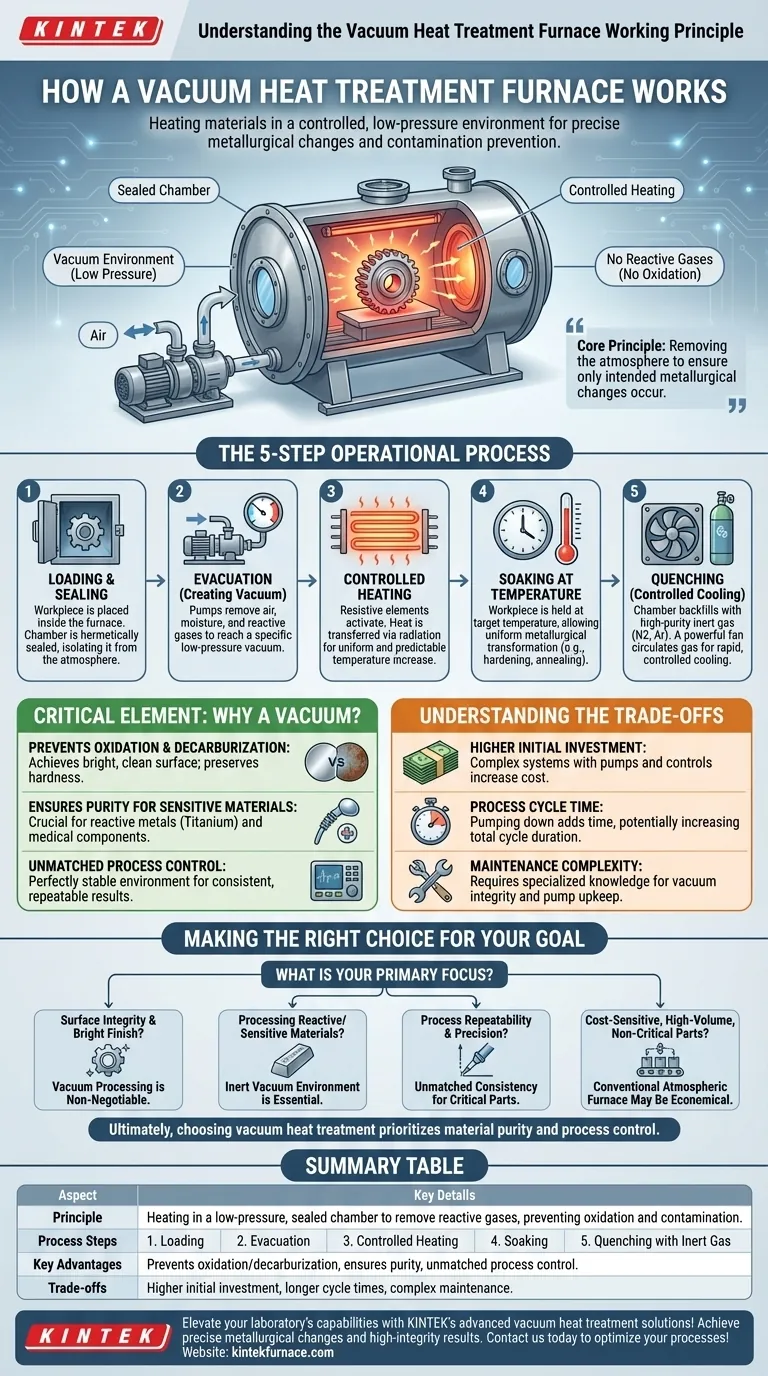

O Processo de Funcionamento Passo a Passo

Compreender a sequência operacional revela como um forno a vácuo alcança seus resultados superiores. Todo o processo, desde o aquecimento até a têmpera, ocorre dentro de um único vaso selado.

Passo 1: Carregamento e Vedação

O material a ser tratado, conhecido como peça de trabalho (workpiece), é colocado dentro da câmara do forno. A câmara é então hermeticamente selada para criar um sistema fechado, isolando-a da atmosfera externa.

Passo 2: Evacuação (Criação do Vácuo)

Um sistema de bombas, geralmente uma combinação de bombas mecânicas e de difusão, começa a evacuar a câmara. O ar, a umidade e quaisquer outros gases são removidos até que um nível específico de baixa pressão (o vácuo) seja alcançado.

Passo 3: Aquecimento Controlado

Uma vez estabelecido o vácuo, os elementos de aquecimento resistivo feitos de materiais como grafite ou molibdênio são ativados. O calor é transferido para a peça de trabalho principalmente por radiação, o que proporciona aumentos de temperatura altamente uniformes e previsíveis, sem a irregularidade da convecção do ar.

Passo 4: Imersão na Temperatura

A peça de trabalho é mantida na temperatura alvo precisa por um período especificado. Este período de imersão (soaking) permite que a transformação metalúrgica desejada, como endurecimento, recozimento ou revenimento, ocorra completa e uniformemente em todo o material.

Passo 5: Têmpera (Resfriamento Controlado)

Após a imersão, o material deve ser resfriado a uma taxa específica. O forno reabastece a câmara com um gás inerte de alta pureza, como nitrogênio ou argônio. Um ventilador potente circula este gás para resfriar a peça de trabalho rápida e controladamente, um processo conhecido como têmpera a gás.

Por Que o Vácuo é o Elemento Crítico

O uso de vácuo é o que distingue esta tecnologia. Não é meramente uma característica incidental, mas o principal facilitador de suas vantagens-chave.

Prevenção de Oxidação e Descarbonetação

Ao remover o oxigênio, o forno previne completamente a oxidação, o processo que cria carepa e descoloração na superfície de um material. Isso resulta em um acabamento brilhante e limpo que geralmente não requer limpeza secundária. Também evita a descarbonetação — a perda de carbono da superfície do aço — o que preserva a dureza e a resistência ao desgaste.

Garantindo Pureza para Materiais Sensíveis

O ambiente limpo e inerte é crucial para o processamento de metais reativos, como titânio e superligas usadas na aeroespacial. Também é essencial para implantes médicos e componentes semicondutores, onde mesmo a contaminação superficial microscópica pode levar à falha do componente.

Alcançando Controle de Processo Incomparável

O vácuo proporciona um ambiente perfeitamente estável e previsível. A transferência de calor é consistente, e as variáveis do processo podem ser rigidamente controladas e repetidas com precisão digital. Este sistema "tudo-em-um" elimina a variabilidade das peças móveis entre estações de aquecimento e têmpera separadas.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a tecnologia de forno a vácuo não é uma solução universal. Seus benefícios devem ser ponderados em relação a considerações práticas.

Maior Investimento Inicial

Fornos a vácuo são sistemas complexos que envolvem câmaras seladas, bombas de alto desempenho e controles sofisticados. Isso torna seu custo inicial de aquisição e instalação significativamente mais alto do que os fornos atmosféricos convencionais.

Tempo de Ciclo do Processo

A necessidade de bombear a câmara para um vácuo profundo adiciona tempo ao início de cada ciclo. Embora o aquecimento e o resfriamento possam ser rápidos, o tempo total do ciclo pode ser maior do que alguns processos convencionais, impactando a produção geral.

Complexidade da Manutenção

Sistemas de alto vácuo exigem conhecimento especializado. Manter a integridade do vácuo, fazer a manutenção das bombas e garantir a limpeza da câmara são tarefas mais exigentes do que a manutenção de equipamentos atmosféricos mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de tratamento térmico correto depende inteiramente dos requisitos do produto final.

- Se o seu foco principal for a integridade da superfície e um acabamento brilhante: O processamento a vácuo é inegociável, pois elimina a oxidação que causa carepa e descoloração.

- Se o seu foco principal for o processamento de materiais reativos ou sensíveis: O ambiente inerte do vácuo é essencial para materiais como titânio ou aços ferramenta específicos que seriam danificados pelo ar em altas temperaturas.

- Se o seu foco principal for a repetibilidade do processo e a precisão: A natureza altamente controlada de um forno a vácuo oferece consistência inigualável para componentes críticos nas indústrias aeroespacial, médica ou de ferramentas de ponta.

- Se o seu foco principal for a produção de alto volume e sensível ao custo de peças não críticas: Um forno atmosférico convencional pode ser uma solução mais econômica, desde que alguma oxidação superficial seja aceitável.

Em última análise, escolher o tratamento térmico a vácuo é uma decisão de priorizar a pureza do material e o controle do processo acima de tudo.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Princípio | Aquecimento em câmara selada de baixa pressão para remover gases reativos, prevenindo oxidação e contaminação. |

| Etapas do Processo | 1. Carregamento e Vedação 2. Evacuação 3. Aquecimento Controlado 4. Imersão na Temperatura 5. Têmpera com Gás Inerte |

| Vantagens Principais | Previne oxidação e descarbonetação, garante pureza para materiais sensíveis, oferece controle de processo incomparável. |

| Compensações (Trade-offs) | Maior investimento inicial, tempos de ciclo de processo mais longos, manutenção mais complexa. |

Eleve as capacidades do seu laboratório com as soluções avançadas de tratamento térmico a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender a requisitos experimentais únicos. Alcance mudanças metalúrgicas precisas, evite contaminação e garanta resultados de alta integridade para materiais como titânio e superligas. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos de tratamento térmico e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior