Em resumo, um forno a vácuo suporta uma vasta gama de processos críticos de tratamento térmico, incluindo recozimento, brasagem, sinterização, revenimento e têmpera. Sua capacidade de operar em um ambiente controlado e livre de oxigênio o torna uma ferramenta essencial para indústrias como aeroespacial, médica e eletrônica, onde a pureza e o desempenho do material são inegociáveis.

O verdadeiro valor de um forno a vácuo não reside apenas na variedade de processos que ele suporta, mas no ambiente controlado e de alta pureza que ele fornece. Isso elimina a oxidação e a contaminação, permitindo a criação de peças com força, limpeza e propriedades metalúrgicas excepcionais que muitas vezes são impossíveis de alcançar em uma atmosfera convencional.

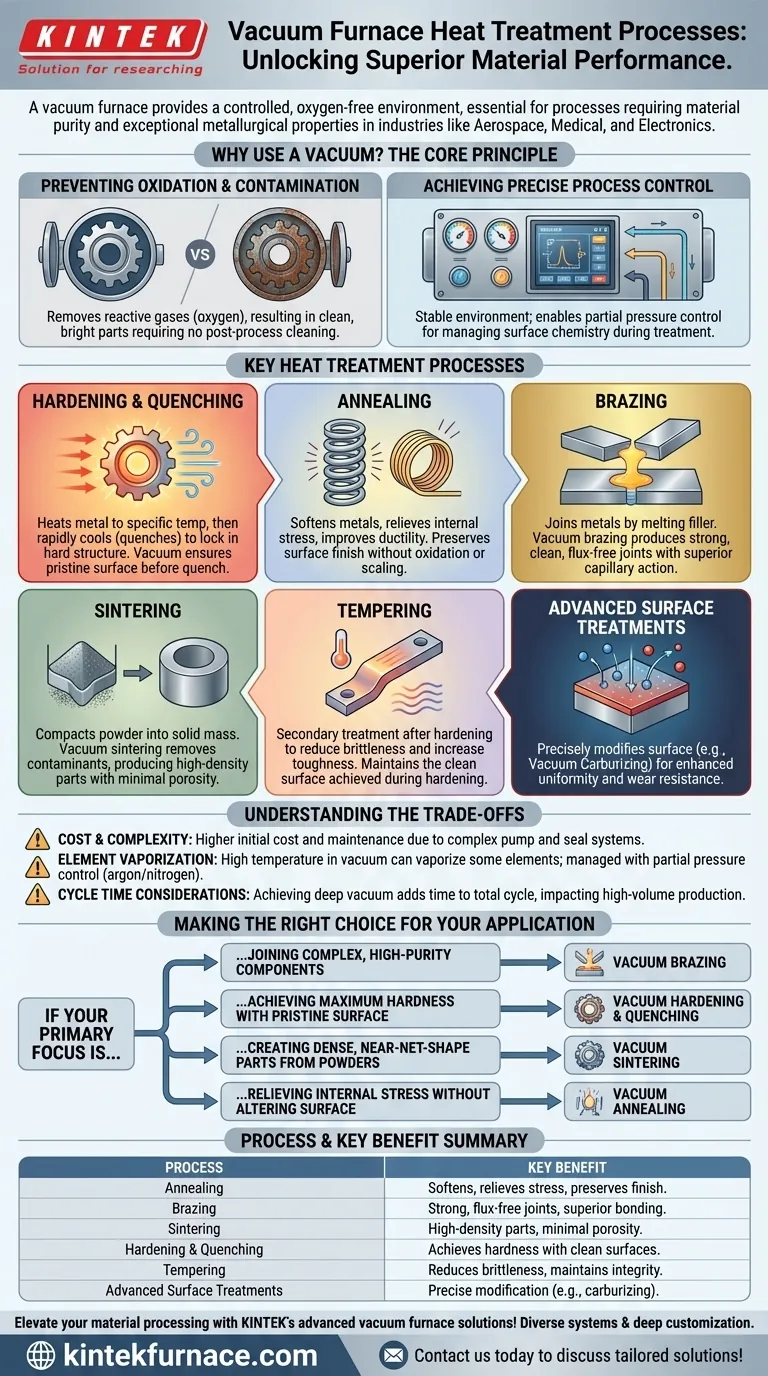

O Princípio Central: Por Que Usar Vácuo?

Antes de detalhar os processos específicos, é crucial entender por que um ambiente de vácuo é tão vantajoso. O objetivo principal é remover os gases reativos — principalmente o oxigênio — que estão presentes em uma atmosfera normal.

Prevenção de Oxidação e Contaminação

Ao remover a atmosfera, um forno a vácuo impede a formação de óxidos na superfície do material. Isso resulta em peças limpas e brilhantes que não requerem limpeza ou usinagem pós-processo para remover uma camada descolorida ou escamada.

Alcance de Controle Preciso do Processo

O vácuo proporciona um ambiente extremamente estável e previsível. Fornos avançados também permitem a introdução de gases específicos sob pressões muito baixas, uma técnica conhecida como controle de pressão parcial. Isso permite que os engenheiros gerenciem precisamente a química da superfície do material durante o tratamento.

Principais Processos de Tratamento Térmico Explicados

O ambiente de vácuo aprimora uma série de processos térmicos padrão, cada um adaptado para um resultado metalúrgico específico.

Têmpera e Resfriamento Rápido (Quenching)

A têmpera envolve aquecer um metal a uma temperatura específica e depois resfriá-lo rapidamente (resfriamento rápido) para travar uma estrutura cristalina dura.

O uso de vácuo garante que a superfície da peça esteja perfeitamente limpa e livre de óxidos antes do resfriamento rápido. O resfriamento rápido pode então ser realizado usando fluxos de gás inerte de alta pressão ou, em alguns designs, transferindo a peça para um banho de óleo integrado.

Recozimento (Annealing)

O recozimento é um processo usado para amaciar metais, aliviar tensões internas e melhorar sua ductilidade.

Quando realizado a vácuo, o recozimento garante que o acabamento da superfície do material seja preservado. Não há risco de oxidação ou formação de carepa que ocorre comumente durante o recozimento atmosférico, o que é crucial para peças acabadas ou quase acabadas.

Brasagem (Brazing)

A brasagem une dois ou mais itens metálicos derretendo e fluindo um metal de enchimento na junta.

A brasagem a vácuo é uma aplicação de destaque. Ela produz juntas excepcionalmente fortes, limpas e sem vazios, sem o uso de fluxo corrosivo. O vácuo atrai o metal de enchimento profundamente para os capilares da junta, criando uma ligação superior essencial para componentes aeroespaciais e de alto desempenho.

Sinterização (Sintering)

A sinterização é o processo de compactação e formação de uma massa sólida de material por calor, sem derretê-lo até o ponto de liquefação. É comumente usada na metalurgia do pó.

A sinterização a vácuo ajuda a produzir componentes de alta densidade com porosidade mínima. O ambiente de vácuo é altamente eficaz na remoção de ar aprisionado e outros contaminantes do material pulverizado antes e durante a densificação.

Revenimento (Tempering)

O revenimento é um tratamento secundário realizado após a têmpera para reduzir a fragilidade e aumentar a tenacidade.

Embora seja um processo de temperatura mais baixa, realizá-lo a vácuo garante que a superfície limpa e brilhante alcançada durante a fase de têmpera seja mantida.

Tratamentos Avançados de Superfície

Um forno a vácuo também é o ambiente ideal para modificar precisamente a superfície de um material. Processos como a cementação a vácuo (vacuum carburizing) envolvem a introdução de um gás rico em carbono, controlado e sob baixa pressão, para endurecer a camada superficial de uma peça com uniformidade e controle excepcionais.

Entendendo as Compensações

Embora poderosos, os fornos a vácuo não são uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo e Complexidade

Os fornos a vácuo são mais caros para adquirir e operar do que seus equivalentes atmosféricos. Eles exigem sistemas complexos de bombas, vedações e instrumentação que necessitam de manutenção especializada e regular para garantir o desempenho.

Gerenciamento da Vaporização de Elementos

Sob vácuo profundo, alguns elementos de liga (como o cromo em certos aços) podem vaporizar da superfície do material em altas temperaturas. Isso é gerenciado usando o controle de pressão parcial, onde uma pequena quantidade controlada de um gás inerte, como argônio ou nitrogênio, é introduzida para suprimir esse efeito.

Considerações sobre o Tempo de Ciclo

Atingir um vácuo profundo leva tempo. A fase de evacuação (pump-down) pode aumentar o tempo total do ciclo em comparação com simplesmente aquecer uma peça em um forno atmosférico. Esta é uma consideração crítica para ambientes de produção de alto volume.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um processo de forno a vácuo é impulsionada pelos requisitos finais do componente.

- Se seu foco principal é unir componentes complexos e de alta pureza: A brasagem a vácuo oferece resistência de junta superior sem a necessidade de fluxos corrosivos.

- Se seu foco principal é atingir dureza máxima com uma superfície imaculada: A têmpera e o resfriamento rápido a vácuo previnem a oxidação, eliminando a necessidade de limpeza pós-processo.

- Se seu foco principal é criar peças densas de formato quase final a partir de pós: A sinterização a vácuo é essencial para remover contaminantes e minimizar a porosidade.

- Se seu foco principal é aliviar tensões internas sem alterar o acabamento superficial: O recozimento a vácuo garante que o material seja amolecido sem qualquer risco de descoloração ou formação de carepa.

Em última análise, alavancar um forno a vácuo é uma decisão estratégica para priorizar a integridade, a limpeza e o desempenho do material acima de tudo.

Tabela de Resumo:

| Processo | Benefício Principal | Aplicações Comuns |

|---|---|---|

| Recozimento | Amacia metais, alivia tensões, preserva o acabamento superficial | Componentes aeroespaciais, médicos |

| Brasagem | Cria juntas fortes e livres de fluxo com ligação superior | Conjuntos de alto desempenho, eletrônicos |

| Sinterização | Produz peças de alta densidade com porosidade mínima | Metalurgia do pó, peças industriais |

| Têmpera e Resfriamento Rápido | Atinge dureza com superfícies limpas e livres de óxido | Aços ferramenta, peças automotivas |

| Revenimento | Reduz a fragilidade, mantém a integridade da superfície | Tratamentos pós-têmpera |

| Tratamentos Avançados de Superfície | Permite modificação precisa da superfície (ex: cementação) | Componentes resistentes ao desgaste |

Eleve o processamento do seu material com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para pureza, desempenho e eficiência superiores. Contate-nos hoje para discutir como nossas soluções personalizadas podem beneficiar suas aplicações específicas nas indústrias aeroespacial, médica ou eletrônica!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga